Die digitale Transformation (DX) ist in aller Munde, und Technologie spielt dabei zweifellos eine zentrale Rolle. Von Internet of Things (IoT) über Cloud Computing bis hin künstlicher Intelligenz – diese Technologien verändern grundlegend, wie Unternehmen weltweit agieren. Doch Technologie allein ist nicht alles. Eine erfolgreiche digitale Transformationsstrategie erfordert mehr als nur die Implementierung neuer Tools. Sie muss auf die Identifizierung wertorientierter Geschäftsergebnisse und die Förderung einer Kultur der Veränderung und Zusammenarbeit abzielen.

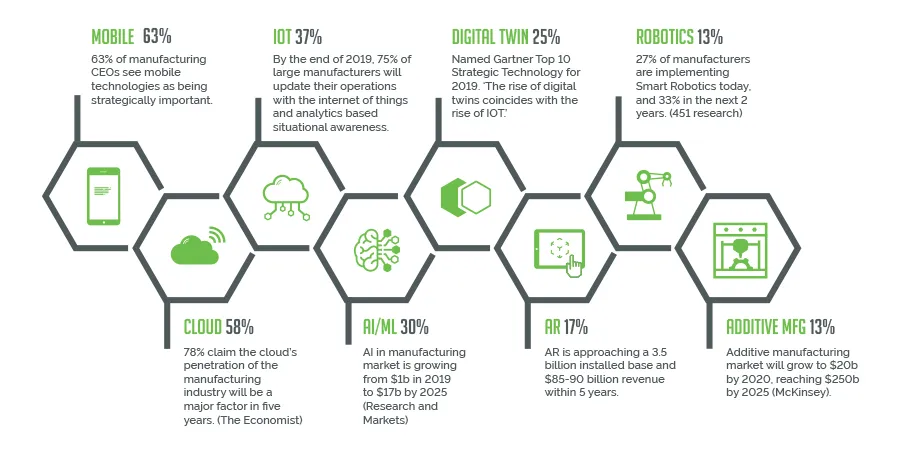

Unser Bericht “State of Industrial Digital Transformation” beleuchtet die Rolle von DX-Technologien als “Hebel oder Werkzeuge zur Unterstützung geschäftswertorientierter Initiativen”. Technologie ist das Mittel zum Zweck und sollte als Teil einer strategischen Roadmap für die digitale Transformation betrachtet werden. Basierend auf unserer Forschung sind acht Schlüsseltechnologien für die Umsetzung der gängigsten Transformationsbestrebungen in Industrieunternehmen von entscheidender Bedeutung. Im Folgenden werden wir jede dieser Technologien untersuchen und ihre Rolle in der digitalen Transformation erläutern.

8 Technologie-Tools für die Digitale Transformation

Hinweis: Die prozentualen Angaben zur jeweiligen Technologie spiegeln die durchschnittlichen aktuellen Adoptionsraten in Industrieunternehmen wider, analysiert von PTC auf der Grundlage von Untersuchungen des Weltwirtschaftsforums, Accenture, IDC, Harvard Business Group, IDG, Cognizant, 451 Research, McKinsey, ResearchandMarkets, Forrester und Gartner.

Digitale Transformations-Technologien

Digitale Transformations-Technologien

1. Mobile Technologien

Das Mobiltelefon hat die Welt in den letzten zwei Jahrzehnten nachhaltig verändert. Von erhöhter Konnektivität bis hin zu leistungsstarken Technologien durchdringt der Einfluss von Mobile unseren Alltag. In Fertigungs- und Industrieunternehmen eröffnen mobile Technologien – insbesondere mit dem Aufkommen von 5G – unzählige Möglichkeiten. Nicht überraschend sehen 81 Prozent der CEOs von Fertigungsunternehmen Mobile als strategisch wichtig an.

Mobile ist ein grundlegendes Werkzeug, das viele andere bahnbrechende Technologien ermöglicht. So nutzen Mitarbeiter in der Fertigung Smartphones, um Maschinendaten in Augmented Reality (AR) zu visualisieren. Servicetechniker im Außendienst können dank AR interaktive Echtzeitanleitungen von Experten im Hauptsitz erhalten, um eine Industrieanlage zu reparieren. Ingenieure überprüfen ihre CAD-Konstruktionen während des Betriebs über ihre Telefone, und globale Vertriebsteams erstellen Angebote für kundenspezifische Produkte mit aktuellen Preisen und Lieferterminen. Mit der zunehmenden Leistungsfähigkeit von 5G wird Mobile Welleneffekte in der gesamten Fertigungsindustrie auslösen, was zu verbesserter Konnektivität für Robotik und Automatisierung sowie zu schnelleren Echtzeit-Analysen aus dem Außendienst führt.

2. Cloud Computing

Die Fertigungsindustrie, insbesondere diskrete und prozessorientierte Unternehmen, zeigte anfangs eine gewisse Zurückhaltung bei der Einführung von Cloud-Lösungen. Gründe hierfür waren unter anderem Integrationsherausforderungen mit Altsystemen, Sicherheitsbedenken und die Gewährleistung der Geschäftskontinuität. Diese Bedenken nehmen jedoch mit den Fortschritten in der Cloud-Technologie und -Implementierung ab. Eine Studie aus dem Jahr 2020 ergab, dass die Fertigungsindustrie auf dem besten Weg ist, die durchschnittliche Einführung von Hybrid Cloud zu übertreffen. Ein weiterer Bericht von The Economist stellte fest, dass 78 Prozent der Befragten die Durchdringung der Fertigungsindustrie durch die Cloud in fünf Jahren als wichtigen Faktor ansehen. Während weiterhin eine gesunde Mischung aus Public/Hybrid/On-Premise-Cloud-Nutzung besteht, prognostiziert eine LogicMonitor-Umfrage, dass 41 Prozent der Unternehmens-Workloads auf Public-Cloud-Plattformen laufen werden. Die Nutzung der Cloud ist eine Schlüsselkomponente der meisten Initiativen zur digitalen Transformation, da sie mehr Flexibilität, Agilität und oft auch eine schnellere Skalierbarkeit im gesamten Unternehmen ermöglicht.

3. Internet of Things (IoT)

Für Hersteller bietet die IoT-Technologie eine beispiellose Transparenz in Bezug auf Produkte und Abläufe. Sie nutzen industrielle IoT-Technologie, um ihre Prozesse sowohl aus globaler als auch aus Fabrikperspektive besser zu verstehen. Durch bessere Einblicke und Analysen aus dem IoT erreichen Hersteller wichtige Ziele der digitalen Transformation, wie höhere Effizienz, größere Flexibilität zur schnelleren Reaktion auf Markt- und Kundenanforderungen sowie Innovationen bei Produkten und Dienstleistungen.

4. Digitaler Zwilling

Als eine der Top 10 strategischen Technologien von Gartner für 2019 spielen Digitale Zwillinge eine Schlüsselrolle in der digitalen Transformation. Digitale Zwillinge sind digitale Modelle, die ihre physischen Gegenstücke virtuell darstellen. Sie können Produkte, Prozesse oder Aufgaben repräsentieren und dazu dienen, das physische Gegenstück zu verstehen – und sogar dessen Verhalten vorherzusagen. Mit digitalen Zwillingen erhalten Unternehmen eine klare Visualisierung ihrer Produkte oder Abläufe. Da digitale Zwillinge immer detailgetreuer werden, können sie auf verschiedene Rollen und Anwendungen innerhalb einer Organisation zugeschnitten werden. Ihre Aussagekraft und Leistungsfähigkeit nehmen weiter zu, insbesondere durch die zunehmende Verbreitung von IoT, Augmented Reality und dem Digital Thread, der Produktdaten und CAD-Daten aus Design/Engineering integriert. Es gibt eine wachsende Zahl von Anwendungsfällen für den digitalen Zwilling entlang der gesamten Wertschöpfungskette: Entwicklung, Betrieb sowie Wartung und Service.

5. Robotik

Laut 451 Research setzt heute jeder vierte Hersteller intelligente Robotik ein, und diese Zahl wird in den nächsten zwei Jahren auf jeden dritten steigen. Der Einsatz von Robotik geht über sich wiederholende Aufgaben hinaus und wird durch ergänzende Technologien wie IoT, Sensoren und künstliche Intelligenz erweitert, um analytischere Tätigkeiten zu unterstützen. Im Hinblick auf die digitale Transformation spielt die Robotik eine Schlüsselrolle bei der Steigerung der betrieblichen Effizienz und der Entlastung von Mitarbeitern für höherwertige Aufgaben.

6. Künstliche Intelligenz & Machine Learning

Künstliche Intelligenz (KI) ist ein aufstrebender Markt. Allein im produzierenden Gewerbe wird erwartet, dass er in den nächsten fünf Jahren um das 17-fache wächst und rund 17 Milliarden US-Dollar an jährlichen weltweiten Investitionen erreicht, so Research and Markets. Angetrieben durch die exponentielle Zunahme von Daten und Datenzugriff sowie Rechenleistung und Konnektivität, erschließt KI bisher unzugängliche Analysen und Erkenntnisse. Dies eröffnet neue Wege, Probleme anzugehen und zu lösen. Beispielsweise nutzt das generative Design KI, um Designs schnell aus einer Reihe von Systemdesign-Anforderungen zu optimieren und Lösungen zu finden, die sonst stundenlange Entwicklungsarbeit erfordern würden.

7. Augmented Reality (AR)

AR ermöglicht nahtlosere Verbindungen zwischen der physischen, digitalen und menschlichen Welt. Jim Heppelmann, Präsident und CEO von PTC, beschrieb Augmented Reality treffend als “IoT für Menschen”. Wenn Außendienstmitarbeiter beispielsweise Microsoft HoloLens tragen, können sie sich mit ihrer physischen Umgebung verbinden und die volle Leistung von Daten und Analysen in der Cloud nutzen. Dies ermöglicht ihnen, Echtzeitinformationen in einem visuell ansprechenden Format zu erhalten, um eine Aufgabe zu erledigen. Dies ist nur ein Beispiel für einen aufkommenden Augmented-Reality-Anwendungsfall unter vielen auf dem industriellen Markt. Zu den Vorteilen von AR in Unternehmen gehören verbesserte Mitarbeiterproduktivität und -qualität, differenzierte Produkte und Mensch-Maschine-Schnittstellen der nächsten Generation, Wissenstransfer und Schulungen sowie neuer Kundensupport und Dienstleistungen.

8. Additive Fertigung

Die additive Fertigung, auch bekannt als 3D-Druck, ist der Prozess des schichtweisen Aufbaus eines Objekts. Laut McKinsey wird der Markt für additive Fertigung bis 2025 voraussichtlich auf 250 Milliarden Dollar ansteigen. Da Industrieunternehmen nach Effizienzsteigerungen suchen, hat die additive Fertigung Auswirkungen auf die gesamte Wertschöpfungskette, nicht nur auf die Fertigung. Wenn Kunden oder Außendienstmitarbeiter beispielsweise Ersatzteile für eine Maschine “drucken” können, bietet dies einen effizienteren und nahtloseren Kundenservice, reduziert Ausfallzeiten und senkt die Servicekosten. Die Schaffung des Digital Threads als einer einzigen Datenquelle ermöglicht diesen Anwendungsfall der additiven Fertigung und vereinheitlicht die Funktionen der Wertschöpfungskette.

Schlussgedanken

Diese acht Technologien mögen die häufigsten bei der digitalen Transformation sein, aber sie sind bei weitem nicht die einzigen. Wichtig ist zu verstehen, dass der Erfolg der digitalen Transformation nicht von der Implementierung einer einzelnen Technologie abhängt. Tatsächlich ist dies der sicherste Weg, um echte Veränderungen in einer Organisation zu unterdrücken. Die Stärke jeder dieser Technologien liegt darin, wie sie in die DX-Strategie eines Unternehmens passen und wie sie in Kombination signifikante geschäftliche Auswirkungen erzielen können.

Status der digitalen Transformation in der Industrie

Benchmarken Sie Ihr DX-Programm und erhalten Sie datengestützte Einblicke, um Ihre Unternehmenstransformation zu beschleunigen.