Die Fertigungsindustrie steht an einem Wendepunkt, getrieben durch technologische Fortschritte, die als Internet der Dinge (IoT) und Industrie 4.0 bekannt sind. Diese Konzepte revolutionieren die Art und Weise, wie Unternehmen weltweit produzieren und konkurrieren. Während die Digitalisierung von Geschäftsfunktionen wie Buchhaltung und Lieferketten über Jahrzehnte verfeinert wurde, hat die industrielle und Prozessautomatisierungsbranche nicht im gleichen Maße transformiert. Doch um global wettbewerbsfähig zu bleiben, ist eine umfassende Digitalisierung jetzt unerlässlich. Wir beleuchten, wie diese Transformation die Zukunft der Fertigung gestaltet.

Wettbewerbsfähigkeit in der Fertigungsindustrie

Auf meinen Reisen durch die Industrie, einschließlich Europa, wird deutlich, dass Hersteller weltweit die Notwendigkeit erkennen, die Produktivität zu steigern, um wettbewerbsfähig zu bleiben. Die Geschichte zeigt, dass Organisationen, die sich der Einführung angemessener neuer disruptiver Technologien widersetzen, stagnieren und von fortschrittlicheren Wettbewerbern überflügelt werden. Umgekehrt positionieren sich Unternehmen, die disruptive Innovationen nutzen, um Branchenführer zu werden. Die Fähigkeit, neue Technologien zu verstehen und anzuwenden, ist daher entscheidend für den zukünftigen Erfolg.

Die Bedeutung technologischer Entwicklungen

Neue Technologien und Konzepte wirken sich disruptiv auf den Status quo aus und erfordern eine offene Denkweise. Veränderungen erscheinen im Nachhinein oft offensichtlich, doch denken wir an die Geburtsstunde der speicherprogrammierbaren Steuerung (SPS). Vor der SPS wurden für die Automatisierung, insbesondere in der Automobilindustrie, große Relaisbänke verwendet. Die Umstellung der Fertigung bei einem Modellwechsel in der Automobilbranche war ein großes, mühsames Projekt, das Monate dauerte. Diese Herausforderung war der Katalysator für die Entwicklung der SPS, die heute in der gesamten Industrie selbstverständlich ist. Anfänglich gab es große Skepsis. Richard (Dick) Morley, der als Vater der SPS gilt, beschrieb die damalige Skepsis treffend: “Wir hatten in den Anfängen echte Probleme, die Leute davon zu überzeugen, dass eine Box voller Software, wenn auch in Gusseisen gehüllt, dasselbe leisten konnte wie 15 Meter Schränke, die dazugehörigen Relais und Verkabelung.” Die richtige Technologie zum richtigen Zeitpunkt zu wählen, erfordert Analyse, Kreativität und einiges an Versuch und Irrtum.

Das Internet der Dinge (IoT)

Der Begriff Internet der Dinge ist allgegenwärtig geworden und beschreibt die Vision einer massiv instrumentierten Welt intelligenter Ein- und Ausgänge (analog, digital, Video, Audio), die über Internet-Datenkommunikationskonzepte und -technologien miteinander kommunizieren. Es gibt eine breite Palette aufkommender IoT-Anwendungen für Gesundheitswesen, Verkehrssteuerung, Fahrzeugsicherheit, Energie, Landwirtschaft und Fertigung, um nur einige zu nennen. Diese Vision umfasst die Kopplung massiver Sensorik und Steuerung mit Big Data und Analysen, um fortschrittliche Optimierungs- und Effizienzgrade zu erreichen.

Die industrielle Automatisierung hat in ihrer Geschichte immer wieder kommerzielle Technologien übernommen, sobald diese etabliert und breit verfügbar waren. Die Anwendung von IoT-Technologien zur Leistungssteigerung und besseren Integration mit Geschäftssystemen ist ein logischer Schritt. Die Anwendung weit verbreiteter IoT-Technologien wird auch die Hardware-, Software- und Arbeitskosten der Implementierung senken, genau wie es die SPS vor Jahren getan hat.

Industrie 4.0: Ein deutsches Konzept erobert die Welt

Das Internet der Dinge ist die zentrale Schlüsseltechnologie im Projekt Industrie 4.0, das unter der High-Tech-Strategie der deutschen Bundesregierung konzipiert wurde. Es konzentriert sich auf Informations- und Kommunikationstechnologie (Informatik) zur Verbesserung der Fertigung. Ziel ist die intelligente Fabrik (Smart Factory), die sich durch Anpassungsfähigkeit, Ressourceneffizienz und Ergonomie sowie die Integration von Kunden und Geschäftspartnern in Geschäfts- und Wertschöpfungsprozesse auszeichnet.

Professor Detlef Zühlke, wissenschaftlicher Direktor am Innovative Factory Systems des Deutschen Forschungszentrums für Künstliche Intelligenz, beschrieb, wie jedes Element, von der Fabrik bis hin zu Maschinen und deren Sensoren und Aktuatoren, intelligent wird (d.h. über eine integrierte Webserver-Funktion verfügt). Dies macht alles im verbundenen Netzwerk adressierbar und zugänglich. Jedes Objekt kann mit jedem anderen Objekt kommunizieren, unabhängig von Anwendungsebene oder Funktion. Die Konzepte von Industrie 4.0 werden mittlerweile weltweit übernommen.

Die deutsche Initiative Industrie 4.0 hat weltweite Kooperationsbemühungen ausgelöst, darunter „Made in China 2025“, die „Industrial Value Chain Initiative“ in Japan und „Make in India“. Dies unterstreicht die globale Relevanz und den Einfluss dieses deutschen Konzepts.

Industrie 4.0 für die Prozessindustrie

„Industrie 4.0 for Process“ ist eine weitere Initiative von NAMUR, die die Konzepte von Industrie 4.0 auf die Prozessautomatisierung anwendet. Ziel ist eine ganzheitliche Integration von Automatisierung, Geschäftsinformationen und Fertigungssteuerungsfunktionen, um alle Aspekte der Produktion und des Handels über Unternehmensgrenzen hinweg für größere Effizienz zu verbessern. Eine Reihe von NAMUR-Arbeitsgruppen im Arbeitsbereich 2 (WA 2), Automatisierungssysteme für Prozesse und Anlagen, arbeiten an Standards. NAMUR ist ein 1949 gegründeter internationaler Verband von Anwenderunternehmen, der deren Interessen in Bezug auf Automatisierungstechnik vertritt. Die organisatorischen Ziele umfassen die Wertsteigerung durch Automatisierungstechnik und die Erleichterung eines „offenen und fairen Dialogs“ mit Herstellern.

Wettbewerbslandschaft und Herausforderungen

Entwicklungsländer haben einen Vorteil bei der Einführung neuer Technologien, da sie nicht an alte Automatisierungssysteme und Maschineninvestitionen gebunden sind. Diese Situation schafft die Voraussetzungen, um der restlichen Welt einen Sprung voraus zu sein – ein bekanntes Muster, das sich im Japan der Nachkriegszeit mit Rekordwachstum bei Wirtschaft und Marktanteilen in mehreren Bereichen, darunter Automobil, Fernsehen und Elektronik, zeigte.

Bilanzierungsmethoden in Industrieländern zur Prognose der Produktivlebensdauer von Fertigungsinfrastrukturen berücksichtigen im Allgemeinen keine Vorabinvestitionen neuer Wettbewerber, die die Annahmen über Abschreibungen von Investitionen ungenau machen. Dies führt dazu, dass Fertigungs- und Automatisierungsexperten keine Investitionen tätigen können, um wettbewerbsfähig zu bleiben.

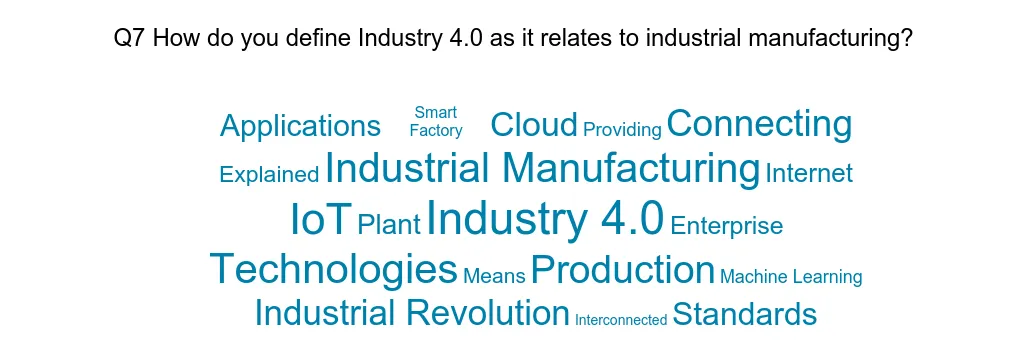

Umfrageergebnisse zur Wahrnehmung von IoT und Industrie 4.0

Wir haben kürzlich eine Umfrage durchgeführt, um herauszufinden, wie vertraut die Menschen mit den Begriffen “Internet der Dinge” und “Industrie 4.0” sind. Die Umfrageergebnisse zeigen viele gemeinsame Themen, die sich in zwei große Kategorien einteilen lassen:

- Verbesserte Kommunikation und Datenübertragung

- Transformationale Konzepte und Technologien für die Fertigung

Kommunikation und Datenübertragung

Viele Befragte beschreiben IoT als eine Technologie, die Daten von Sensoren integriert, überträgt und in einer Cloud speichert, um autorisiertem Personal zugänglich zu sein. Es geht um die Vernetzung von Fertigungsgeräten mit einem zentralen System, entweder innerhalb oder außerhalb der Fabrik, um alles besser funktionieren zu lassen. Auch die Konnektivität zwischen Geräten und Anwendungen sowie die Verfügbarmachung von Daten für alle werden als Kernaspekte genannt.

Einige sehen darin die nächste Stufe der Automatisierung in allen Anwendungen – von Wohnbereichen bis hin zu Fertigung und Industrie. Die Möglichkeit zur Maschinen-zu-Maschinen- und Mensch-zu-Maschinen-Kommunikation wird das Ausmaß der Automatisierung auf ein Niveau heben, das allen produktiven Ebenen zugutekommt.

Transformationale Konzepte

Andere Befragte betonen den transformationalen Charakter. IoT im industriellen Bereich bedeutet die Verbindung verschiedener Systeme im gesamten Unternehmen (Maschinen, Linien, Prozesse, ERP/MOM/MES/CRM usw.) und die Nutzung dieser Informationen, um effizienter zu werden, neue Einnahmequellen zu erschließen, den Kundenservice zu verbessern und insgesamt bessere Entscheidungen zu treffen. Das Hauptkonzept ist es, alle verfügbaren Prozess- und Anlagendaten zu sammeln, sie dann zu analysieren und dem Hersteller (Betreiber) tatsächliche Erkenntnisse zu liefern, damit bessere Entscheidungen getroffen werden können. Technologien wie Wireless, Ethernet, Manufacturing Execution Systems und Cloud-basierte Plattformen sind alle Teil von IoT-Lösungen, die helfen können, diese seit langem bestehenden Probleme zu lösen.

Industrie 4.0 wird hier als ein Konzept verstanden, bei dem eine gesamte Fertigungsfabrik in eine IoT-basierte Fabrik umgewandelt werden kann. Es beschreibt die durchgängige Integration von Informationen vom konzeptionellen Design über die Fertigung und Materialwirtschaft bis zur Lieferkettenlieferung in der industriellen Fertigung.

Kritik und Herausforderungen

Es gab sicherlich viel Hype und auch Frustration rund um diese Themen. Ein Umfrageteilnehmer kommentierte: “Zum einen mag ich es nicht. Das ‘Internet der Dinge’ wurde uns (ICS/SCADA-Leuten) als IIoT (Industrial Internet of Things) aufgedrängt. Der Tag, an dem ich einen Helpdesk-Request an die IT senden muss, um einen Transmitter am Scrubber oder Hochdruckreaktor zu überprüfen, ist der Tag, an dem ich in Rente gehe. Schon mal von SHODAN gehört? Auch fängt man an, Leute mit dem Titel ‘Industry x.0 Expert’ zu sehen?!! Oh, lieber Himmel, bitte!”

Dieser Kommentar weist unter anderem auf Cybersicherheitsbedenken bei der breiten Anwendung dieser Technologien und auf die Sorge hin, dass IT-Mitarbeiter das in der industriellen Automatisierung erforderliche Präzisions- und Zuverlässigkeitsniveau nicht verstehen. Die Bezeichnung “Industry x.0 Expert” verdeutlicht eine weitere Sorge: eine “donnernde Horde” von IT- und Unternehmensberatungsfirmen, die der Geschäftsleitung von Fertigungsunternehmen erzählen, sie seien die “Experten” und würden den Übergang unter Anwendung dieser neuen Technologien leiten. Ein solches Phänomen hat in der Vergangenheit selten ein gutes Ende genommen.

Automatisierungsfachkräfte tragen die Verantwortung, ihre Organisationen zu verstehen und ihre Arbeitgeber bei der Einführung neuer Technologien zu leiten. Es ist unerlässlich, dass Automatisierungsfachkräfte diese bedeutenden neuen Technologien verstehen und den Weg bei ihrer Nutzung weisen. Die fortlaufende bildung pädagogik spielt hier eine zentrale Rolle, um sicherzustellen, dass das notwendige Wissen und die Fähigkeiten vorhanden sind. Es liegt in der outlook bildung der Mitarbeiter, sich diesen Herausforderungen zu stellen und die Möglichkeiten der digitalen Transformation voll auszuschöpfen. Das bundesministerium für bildung wissenschaft und forschung unterstützt dabei durch entsprechende Initiativen und Rahmenbedingungen.

Fazit: Die Zukunft gestalten

Die digitale Revolution durch Industrie 4.0 und das Internet der Dinge ist eine unumkehrbare Entwicklung, die immense Chancen für die Fertigungsindustrie birgt. Von der Steigerung der Produktivität und Effizienz bis hin zur Schaffung völlig neuer Geschäftsmodelle – die Möglichkeiten sind vielfältig. Es ist jedoch entscheidend, die Implementierung dieser Technologien strategisch und mit dem notwendigen Fachwissen anzugehen. Die Herausforderungen in Bezug auf Cybersicherheit, Legacy-Systeme und die Aus- und Weiterbildung der Mitarbeiter müssen proaktiv angegangen werden. Automatisierungsfachkräfte sind dabei die Schlüsselakteure, die ihre Unternehmen durch diese Transformation führen müssen.

Die Reise zur vollständigen digitalen Transformation ist komplex, aber unumgänglich. Unternehmen, die sich dieser Herausforderung stellen und die Potenziale von Industrie 4.0 und IoT nutzen, werden ihre Wettbewerbsfähigkeit langfristig sichern und eine führende Rolle in der globalen Fertigungslandschaft einnehmen. Es ist an der Zeit, aktiv an dieser Zukunft mitzubauen.

Referenzen

- Lydon, Bill. “IoT and Industry 4.0: The Digital Revolution in Manufacturing.” InTech Magazine, ISA. (Originalartikel)

- NAMUR: Internationaler Verband der Anwender von Automatisierungstechnik in der Prozessindustrie.

- Deutsches Forschungszentrum für Künstliche Intelligenz (DFKI).

Abstrakte Darstellung von Industrie und Technologie, die Automatisierung und Konnektivität symbolisiert

Abstrakte Darstellung von Industrie und Technologie, die Automatisierung und Konnektivität symbolisiert Ergebnisse einer Umfrage zur Beschreibung von Industrie 4.0 und Cloud-Technologien

Ergebnisse einer Umfrage zur Beschreibung von Industrie 4.0 und Cloud-Technologien