Die MID-Technologie (Mechatronic Integrated Devices) markiert einen Meilenstein in der modernen Fertigung. Sie ermöglicht die Herstellung von dreidimensionalen, spritzgegossenen Schaltungsträgern, die mechanische, elektronische, thermische, fluidische und optische Funktionen in nahezu beliebige Formen integrieren. Dieses innovative Verfahren bietet signifikante Vorteile: Es führt zu höherem Miniaturisierungsgrad, eröffnet Möglichkeiten für neue Funktionen und Anwendungen und verkürzt etablierte Prozessketten erheblich. Als führender Komplettanbieter für MID entwickelt 2E Mechatronic eigene innovative Produkte und unterstützt Kunden mit fundiertem Know-how und langjähriger Erfahrung durch den gesamten Produktentstehungsprozess. Regelmäßige Teilnahme an Forschungsprojekten unterstreicht das Engagement für die stetige Weiterentwicklung dieser zukunftsweisenden Technologie.

Die Herstellung von MID-Produkten ist ein mehrstufiger Prozess, der präzise Planung und Ausführung erfordert. Dieser Prozess beginnt mit der Konzeption und reicht bis zum fertigen, funktionsfähigen Bauteil.

Vom Konzept zur fertigen Leiterplatte: Der MID-Fertigungsprozess

Die Realisierung von dreidimensionalen Schaltungsträgern mittels MID-Technologie, insbesondere durch das Laser-Direkt-Strukturierungs (LDS)-Verfahren, ist ein faszinierender Prozess, der Traditionelle Fertigungsmethoden neu definiert. Der Weg von einer Produktidee zu einem voll funktionsfähigen Bauteil ist komplex, aber durch die etablierten Schritte gut nachvollziehbar.

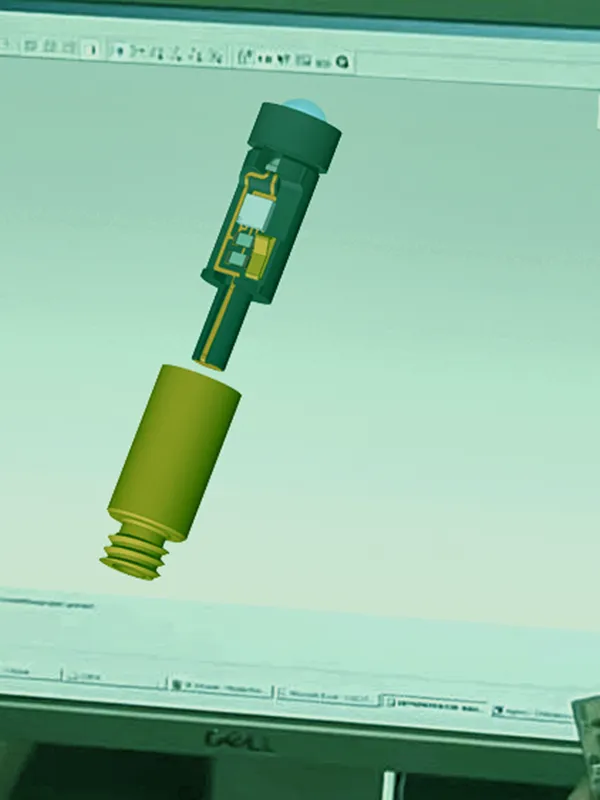

1. CAD-Daten und Design

Der Prozess beginnt mit der Ausarbeitung detaillierter CAD-Daten. Diese umfassen sowohl den Kunststoff-Grundkörper als auch das gewünschte Leiterbahn-Layout und die spätere Bestückung. Während dieser Phase werden alle kritischen Parameter für das spätere Bauteil und den gesamten Herstellungsprozess berücksichtigt, um eine optimale Funktionalität und Fertigbarkeit zu gewährleisten.

CAD-Zeichnung

CAD-Zeichnung

2. Kunststoff-Spritzguss

Die Basis für den dreidimensionalen Schaltungsträger bildet der Kunststoff-Grundkörper. Dieser wird im Einkomponenten-Spritzgussverfahren hergestellt. Eine breite Palette speziell compoundierter, thermoplastischer Kunststoffe steht für diesen Schritt zur Verfügung, um den spezifischen Anforderungen des Endprodukts gerecht zu werden.

Kunststoffspritzguss

Kunststoffspritzguss

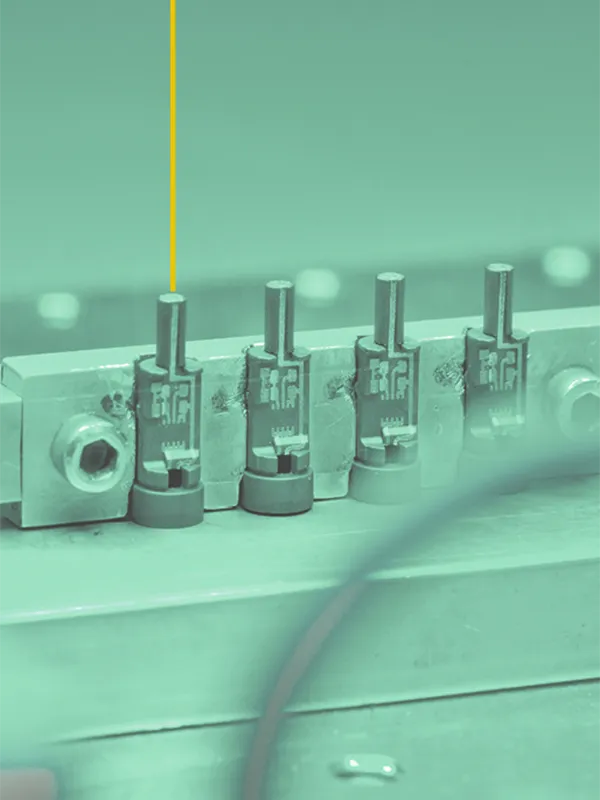

3. Laser-Direkt-Strukturierung (LDS)

Der entscheidende Schritt zur Erzeugung der Leiterbahnen ist die Laser-Direkt-Strukturierung. Mittels eines Infrarot-Lasers wird das vordefinierte Leiterbahnlayout präzise auf die Kunststoffoberfläche geschrieben. Dabei wird die Oberfläche lokal abgetragen, und im Kunststoff enthaltene Additive werden freigelegt und aktiviert, was die Grundlage für die spätere Metallisierung schafft. Dieses Verfahren ermöglicht die effiziente Erzeugung von Leiterbahnstrukturen auf dreidimensionalen Bauteilen. Änderungen im Schaltungslayout erfordern lediglich eine Anpassung des Laserprogramms, was eine hohe Flexibilität bietet. Tatsächlich ist LDS das am häufigsten angewandte Verfahren zur Herstellung von MID.

Laserdirektstrukturierung

Laserdirektstrukturierung

4. Metallisierung

Nach der Laserstrukturierung folgt die chemische Metallisierung. In einem stromlosen Prozess wird eine geschlossene und leitfähige Leiterbahnstruktur auf dem Bauteil erzeugt. Ein typischer Schichtaufbau besteht aus Kupfer (Cu), Nickel (Ni) und Gold (Au), der für eine zuverlässige elektrische Leitfähigkeit und Korrosionsbeständigkeit sorgt. Diese präzise Metallisierung bildet das Rückgrat der elektronischen Funktionalität des MID-Bauteils.

Metallisierung

Metallisierung

5. Bestückung

Der fertig metallisierte Schaltungsträger ist nun bereit für die Bestückung mit elektronischen oder mechanischen Komponenten. Er eignet sich für gängige SMT-Prozesse (Surface Mount Technology), wodurch die gewünschten Bauelemente präzise auf der Leiterbahnstruktur platziert und verbunden werden können.

Bestückung

Bestückung

Anwendungsbereiche und Vorteile von MID-basierten Produkten

Die Flexibilität und Integrationsfähigkeit der MID-Technologie eröffnet eine Vielzahl von Anwendungsbereichen und kundenspezifischen Produktlösungen sowie eigene Entwicklungen.

beleuchtungsloesung

beleuchtungsloesung

Spezifische Anwendungen und ihre Vorteile:

- Strömungssensor: MID ermöglicht hier eine deutliche Miniaturisierung und die Ausführung als SMD-Bauteil. Die Integration von fluidischen, elektrischen und mechanischen Funktionen in einem kompakten Design ist ein entscheidender Vorteil.

- LED-Leuchtelemente: Bei LED-Leuchtelementen kann die Konstantstromquelle direkt integriert werden. Dies erlaubt eine einfache Umrüstung (Retro-Fit) von Halogenlösungen und führt zu einer deutlich längeren Batterielaufzeit.

- Modulare LED-Designerleuchte: Die Integration von Sensorik und Schnittstellen in MID-Strukturen ermöglicht hybride Lösungen aus MID und herkömmlichen Leiterplatten. Dies erlaubt automatisierte Fertigung durch MID-basierte, biegesteife Module.

- Kontinenztrainer: Hier werden Steckverbinder direkt in das MID-Gehäuse integriert. Das schlanke Design erhöht den Patientenkomfort, und das MID wird mit biokompatiblem Thermoplast überspritzt, was höchste Sicherheit gewährleistet.

- OLED-Leuchtelement: MID-Gehäuse ergänzen die flache OLED-Struktur optimal. Sie ermöglichen eine einfache Integration in Beleuchtungssysteme und bieten eine Plug-and-Play-Lösung mit blendfreier, homogener Flächenbeleuchtung durch integrierte Elektronik.

- Elektrode: Durch Anpassung des Laserprogramms können zwei Varianten von Elektroden gefertigt werden. Die Teile sind als SMD automatisiert verarbeitbar und ermöglichen eine Prozessvereinfachung durch Reflow-Löten.

Die durch die LPKF Laserdirektstrukturierung gefertigten Mechatronic Integrated Devices (MID) eignen sich besonders für Funktionen wie Antennenstrukturen (RFID, NFC), Verbindungstechnik (Stecker, Kapselung) und sensorische oder optische Aufgaben. Übrigens: Voll funktionsfähige Prototypen können mit seriennahen Prozessen auf Grundlage der CAD-Daten hergestellt werden, was die Produktentwicklung beschleunigt und optimiert.

Qualität, Zertifizierung und Nachhaltigkeit

Bei 2E Mechatronic hat Qualität in der gesamten Liefer-, Entwicklungs- und Produktionskette oberste Priorität. Das Management-System ist zu 100% auf die Bedürfnisse der Kunden abgestimmt und blickt auf eine jahrelange Erfolgsgeschichte zurück. Darauf können sich Kunden verlassen. Zertifizierungen auf Grundlage der wichtigsten Automotive- und Umwelt-Normen belegen den erfolgreich eingeschlagenen Weg. Doch das Engagement geht über diese Anforderungen hinaus, denn das Unternehmen engagiert sich für seine Partner, die Umwelt und die sozialen Herausforderungen der Zeit. Nachhaltigkeit wird gelebt, jeden Tag aufs Neue, mit Ideen, die einen zukunftsorientierten Weitblick beinhalten. Dies gilt für alle Lebens- und Wirtschaftsbereiche, sowohl im Miteinander als auch in technischen Projekten.

Die MID-Technologie bietet somit nicht nur innovative Fertigungsmöglichkeiten, sondern auch die Basis für zukunftsfähige und nachhaltige Produkte. Das tiefe Verständnis für technologische Entwicklungen und die Verpflichtung zu höchsten Qualitätsstandards machen 2E Mechatronic zu einem verlässlichen Partner in diesem dynamischen Feld.

Die Erforschung und Weiterentwicklung von Technologien, die Bildung und Innovation fördern, ist entscheidend für den Fortschritt. Initiativen wie die stiftung wirtschaftsbildung tragen dazu bei, junge Menschen auf die Herausforderungen der modernen Arbeitswelt vorzubereiten. Ebenso wichtig ist die innovationsstiftung für bildung, die neue Ansätze in der Bildungslandschaft vorantreibt. Ein entscheidender Faktor für die gesellschaftliche Teilhabe ist das Verständnis politischer Prozesse, wie es durch politik lernen gefördert wird. Der bürgerrat bildung und lernen bietet eine Plattform für den Dialog und die Entwicklung zukunftsweisender Bildungskonzepte. Die Gestaltung der zukunft digitale bildung ist dabei von zentraler Bedeutung.