Die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) ist ein Sammelbegriff für verschiedene Beschichtungsverfahren, die durch Kondensation verdampften Materials dünne Schichten auf einem Substrat erzeugen. Alle PVD-Prozesse finden unter Vakuumbedingungen statt. In diesem Artikel stellen wir Ihnen drei Hauptverfahren vor: Ionenstrahlsputtern, Magnetron-Sputtern und Elektronenstrahlverdampfung. Jede dieser Pvd Technologien bietet spezifische Vorteile, die wir Ihnen nachfolgend kurz erläutern.

Ionenstrahlsputtern: Präzision für höchste Ansprüche

Das Ionenstrahlsputtern (Ion Beam Sputtering, IBS), auch bekannt als Ionenstrahlabscheidung (Ion Beam Deposition, IBD) oder Ionenstrahl-Sputterabscheidung (Ion Beam Sputter Deposition, IBSD), ist eine PVD Technologie, die besonders dichte, gleichmäßige und defektfreie Dünnschichten erzeugt.

Ionenstrahlsputtern (IBS) / Ionenstrahlabscheidung (IBD)

Bei diesem Verfahren trifft ein Ionenstrahl auf ein Targetmaterial. Der daraus resultierende Ionenbeschuss entfernt physikalisch Material vom Target, welches sich anschließend auf der Substratoberfläche abscheidet. Durch die Zugabe von reaktiven Gasen wie Sauerstoff ist auch das reaktive Ionenstrahlsputtern möglich, um beispielsweise dielektrische Materialien abzuscheiden.

Duales Ionenstrahlsputtern (DIBS) / Duale Ionenstrahlabscheidung (DIBD)

Durch die Ergänzung einer zweiten, assistierenden Ionenstrahlquelle kann ein zusätzlicher Ionenbeschuss am Substrat eingeführt werden. Dieser wird genutzt, um die wachsende Schicht zu beeinflussen oder das Substrat vorab zu reinigen.

Dual-Ionenstrahl-Sputterprozess mit Substrat und Ionenquellen

Dual-Ionenstrahl-Sputterprozess mit Substrat und Ionenquellen

Vorteile des Ionenstrahlsputterns:

- Exakte Einstellbarkeit: Ionenstrahlenergien sind präzise einstellbar mit kleiner energetischer Verteilung.

- Hohe kinetische Energie: Kinetische Energien der gesputterten Partikel (neutrale Targetatome) liegen im Bereich von mehreren 10 eV (ca. 10-fach höher als beim Magnetron-Sputtern oder Verdampfen).

- Glatte und defektfreie Schichten: Hohe Oberflächenmobilität der kondensierenden Partikel führt zu glatten und defektfreien Schichten.

- Dichte Schichtbildung: Niedriger Sputterdruck und niedrige Prozesstemperaturen ermöglichen dichtes Schichtwachstum und herausragende Schichteigenschaften.

- Zusätzliche Modifikation: Zusätzliche Verdichtung und Modifikation (z.B. Oxidation) durch die Assist-Ionenstrahlquelle.

- Einfacher Targetwechsel: Leichter In-situ-Targetwechsel dank mehrerer Materialien auf einem rotierenden Halter.

Für Anwendungen im Bereich Ionenstrahlsputtern bietet scia Systems spezifische Lösungen an:

PVD-Anlage scia Coat 200 für Präzisionsbeschichtungen im Ionenstrahlsputtern

PVD-Anlage scia Coat 200 für Präzisionsbeschichtungen im Ionenstrahlsputtern

Vakuumbeschichtungsanlage scia Coat 500 für fortschrittliches Ionenstrahlsputtern

Vakuumbeschichtungsanlage scia Coat 500 für fortschrittliches Ionenstrahlsputtern

Optische Beschichtungsanlage scia Opto 300 mit Ionenstrahlsputter-Technologie

Optische Beschichtungsanlage scia Opto 300 mit Ionenstrahlsputter-Technologie

Magnetron-Sputtern: Hohe Abscheideraten für effiziente Prozesse

Das Magnetron-Sputtern nutzt eine Kathode mit einem permanenten Magnetfeld, um ein dichtes Plasma an der Kathodenoberfläche anzuregen. Das Targetmaterial, das auf der Kathodenoberfläche platziert ist, wird durch Ionenbeschuss physikalisch gesputtert und auf der Substratoberfläche abgeschieden. Dabei führen verschiedene Prozessanordnungen zu unterschiedlichen Schichteigenschaften.

Sputtern mit Einzelmagnetron

Die Prozesskammer enthält ein Magnetron mit rotierendem Magnetfeld und einem Targetdurchmesser, der größer als der Substratdurchmesser ist. Diese Anordnung ermöglicht die Abscheidung dünner Schichten mit hohem Durchsatz.

Konfokales Sputtern

Diese Sputteranordnung besteht aus bis zu vier Magnetronen, wobei jeder Targetdurchmesser kleiner als der Substratdurchmesser ist. Die Magnetronen können für das Co-Sputtern von Legierungen (verschiedene Targetmaterialien) oder für bipolares Sputtern (gleiche Targetmaterialien) kombiniert werden. Um eine homogene Materialmischung auf der Substratoberfläche zu erreichen, ist eine ausreichend schnelle Substratrotation erforderlich.

Schematische Darstellung eines konfokalen Magnetron-Sputterprozesses

Schematische Darstellung eines konfokalen Magnetron-Sputterprozesses

Dynamische Sputterabscheidung

Bei diesem Verfahren wird das rotierende Substrat linear oder orbital über rechteckige Magnetrone bewegt, um Mehrfachschicht-Beschichtungen zu erzeugen. Die individuellen Emissionsprofile der Magnetrone werden durch eine Vorberechnung der Bewegungsprofile kompensiert, und die Schichtdicke kann durch Variation der Geschwindigkeit kontrolliert werden.

Vorteile des Magnetron-Sputterns:

- Hohe Abscheiderate: Ermöglicht effiziente Beschichtungsprozesse.

- Gute Prozesswiederholbarkeit: Für Mehrfachschichten mit gleichmäßiger Dicke.

- Optionale Vorbehandlung: Mit zusätzlicher Ionenstrahlquelle (für dynamische Sputterabscheidung).

- Glatte Oberflächen: Die niedrige Energie der gesputterten Partikel führt zu glatten Oberflächen.

scia Systems bietet eine breite Palette von Magnetron-Sputtersystemen an:

Multifunktionale PVD-Anlage scia Multi 300 für Magnetron-Sputtern

Multifunktionale PVD-Anlage scia Multi 300 für Magnetron-Sputtern

Moderne Beschichtungsanlage scia Multi 680 für vielseitiges Magnetron-Sputtern

Moderne Beschichtungsanlage scia Multi 680 für vielseitiges Magnetron-Sputtern

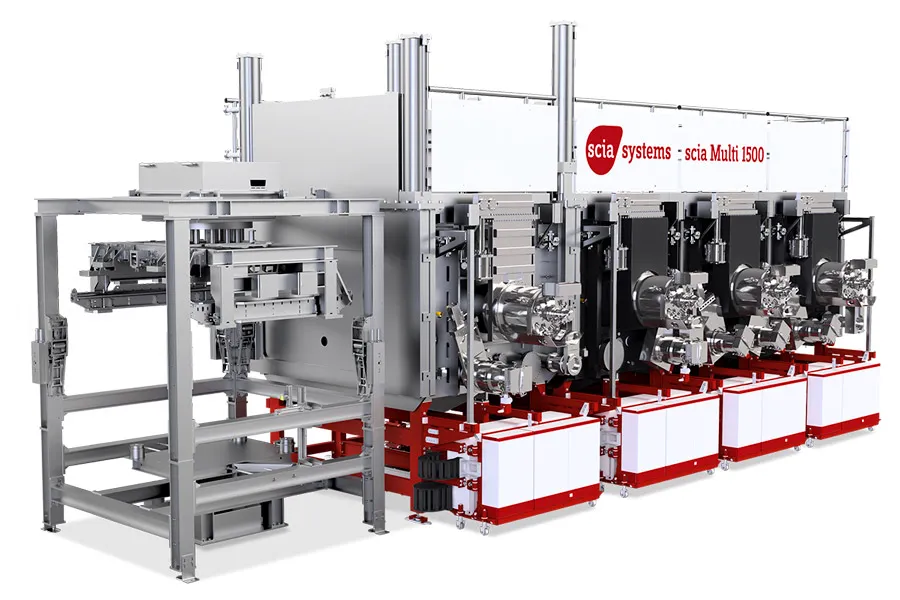

Industrielle PVD-Anlage scia Multi 1500 für großflächiges Magnetron-Sputtern

Industrielle PVD-Anlage scia Multi 1500 für großflächiges Magnetron-Sputtern

Kompaktes PVD-System scia Magna 200 für Magnetron-Sputteranwendungen

Kompaktes PVD-System scia Magna 200 für Magnetron-Sputteranwendungen

Inline-PVD-System scia Magna Serie für kontinuierliches Magnetron-Sputtern

Inline-PVD-System scia Magna Serie für kontinuierliches Magnetron-Sputtern

Elektronenstrahlverdampfung (E-Beam Evaporation): Wirtschaftliche Lösungen für Hochtemperaturmaterialien

Die Elektronenstrahlverdampfung (Electron-Beam Physical Vapor Deposition, EBPVD) ist eine PVD Technologie, bei der eine Target-Anode unter Hochvakuum mit einem Elektronenstrahl beschossen wird.

Elektronenstrahlverdampfung (E-Beam Evaporation)

Ein Strom durch einen Wolframheizfaden erzeugt Elektronenemission, die durch Hochspannung gebündelt und zu einem Elektronenstrahl beschleunigt wird. Ein Magnetfeld lenkt den E-Strahl so ab, dass er in den Tiegel fokussiert wird. Das Material im Tiegel wird mit diesem E-Strahl beschossen und verdampft in einen gasförmigen Zustand zur Abscheidung auf dem zu beschichtenden Substrat.

E-Beam Evaporation mit Ionenstrahlunterstützung

Der Elektronenstrahlverdampfer kann zusätzlich mit einer Ionenstrahlquelle ausgestattet werden, um das Substrat vor der Beschichtung zu reinigen.

Schematische Darstellung des Elektronenstrahlverdampfungsprozesses mit Ionenstrahlunterstützung

Schematische Darstellung des Elektronenstrahlverdampfungsprozesses mit Ionenstrahlunterstützung

Vorteile der Elektronenstrahlverdampfung:

- Hohe Abscheideraten: Für die Verdampfung von Hochtemperaturmaterialien und Refraktärmetallen.

- Spannungsoptimiertes Prozessdesign: Mit mittlerer Schichtdichte (insbesondere mit Assist-Ionenstrahlquelle).

- Hohe Materialreinheit: Abscheidung von Schichten mit nahezu gleicher Reinheit wie das Targetmaterial.

- Kontrollierte Verdampfung: Wasserkühlte Tiegel zur kontrollierten Verdampfung des Targetmaterials und zur Vermeidung unerwünschter Kontamination.

scia Eva 200

Glancing Angle Deposition für präzise Nanostrukturen auf Wafern bis 200 mm

Vergleich und Anwendungsbereiche der PVD Technologien

Die höchste Präzision bei der PVD-Beschichtung wird mit dem Ionenstrahlsputtern erzielt. Insbesondere in den Bereichen Mikroelektronik und Präzisionsoptik sind die Anforderungen an die Genauigkeit und Dichte der zu erzeugenden Schichten so hoch, dass eine Fertigung mittels Verdampfungsverfahren oft nicht mehr möglich ist.

Um eine hohe Ausbeute an funktionsfähigen Bauelementen zu gewährleisten, sind daher Technologien wie das Magnetron-Sputtern und das Ionenstrahlsputtern erforderlich. Diese Methoden weisen jedoch einen geringeren Durchsatz auf und sind in der Anschaffung sowie im Betrieb teurer. Wird ein Beschichtungsprozess für Hochtemperaturmaterialien mit hohen Abscheideraten benötigt, ist die Elektronenstrahlverdampfung eine kostengünstigere Alternative.

| Ionenstrahlsputtern (IBS) | Magnetron-Sputtern (MS) | Elektronenstrahlverdampfung (E-Beam) |

|---|---|---|

| Vorteile | Vorteile | Vorteile |

| Höchste Beschichtungspräzision | Hohe Beschichtungspräzision | Hohe Abscheideraten |

| Verarbeitung bei niedriger Substrattemperatur | Verarbeitung bei moderater Substrattemperatur | Spannungsoptimierte Schichten mit mittlerer Dichte |

| Dichte und sehr reine Schichten | Dichte Schichten | |

| Nachteile | Nachteile | Nachteile |

| Hoher Investitionspreis | Hohe Filmschichtspannung | Erwärmung erforderlich |

| Niedrige Abscheideraten | Mittlere Abscheideraten | Thermischer Einfluss auf Substrat |

| Hohe Komplexität | Tropfenbildung unter ungünstigen Bedingungen möglich |

scia Systems bietet hochwertige Lösungen für die waferbasierte Elektronenstrahlverdampfung mit Ionenstrahlunterstützung, verschiedene Magnetron-Sputteranordnungen und fortschrittliche Ionenstrahlsputter-Prozesse an. Unser breites Spektrum an Vakuumprozessanlagen ist flexibel und modular aufgebaut. Das bedeutet, dass unsere Systeme sowohl für Produktionsumgebungen mit hohem Volumen als auch für Forschungsanwendungen konfiguriert werden können.