In diesem zweiteiligen Projekt widmen wir uns einem faszinierenden Einsatz von SOLIDWORKS für Maker: der Konstruktion eines interaktiven Soundboards, das die Kommunikation mit unseren Haustieren revolutionieren kann. Im ersten Teil legten wir den Grundstein für dieses innovative Projekt, indem wir das Design des Soundboards mit der leistungsstarken SOLIDWORKS Software umsetzten. Wenn Sie Teil 1 noch nicht gelesen haben, empfehle ich Ihnen dringend, zuerst HIER vorbeizuschauen, bevor Sie sich in die spannenden Details des zweiten Teils stürzen.

Teil 1 konzentrierte sich auf die Entwurfsphase, eine Aufgabe, die aufgrund ihrer Komplexität und des Umfangs in zwei separate Blogbeiträge aufgeteilt wurde. Das Ergebnis unseres Designs, wie im Bild unten dargestellt, war ein sorgfältig ausgearbeiteter Plan für ein funktionales und ästhetisch ansprechendes Soundboard.

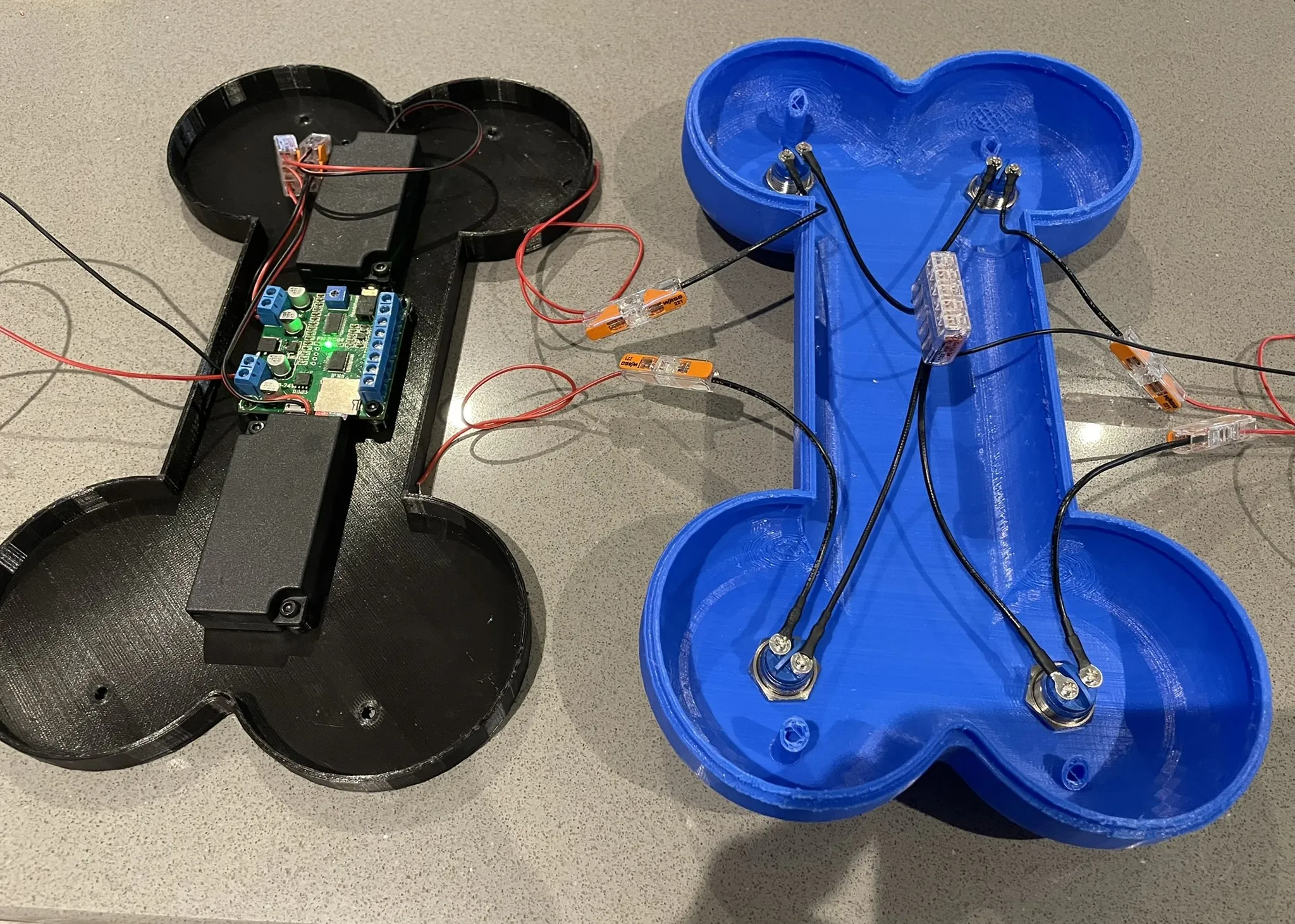

Nachdem das Design abgeschlossen war, wurden die Daten an ein lokales 3D-Druckbüro gesendet. Dort wurden die Komponenten mittels SLS-Technologie (Selective Laser Sintering) aus Nylon gedruckt. Um dem Soundboard ein professionelles Finish zu verleihen, wurde die Basis in tiefem Schwarz und die Oberseite in einem lebendigen Blau eingefärbt. Dieser Schritt ersparte mir eine Menge mühsamer Nachbearbeitung, denn wie ich offen und leidenschaftlich zugebe: Schleifen gehört zu meinen unbeliebtesten Tätigkeiten, und ich bin stets bestrebt, solche Aufgaben zu vermeiden.

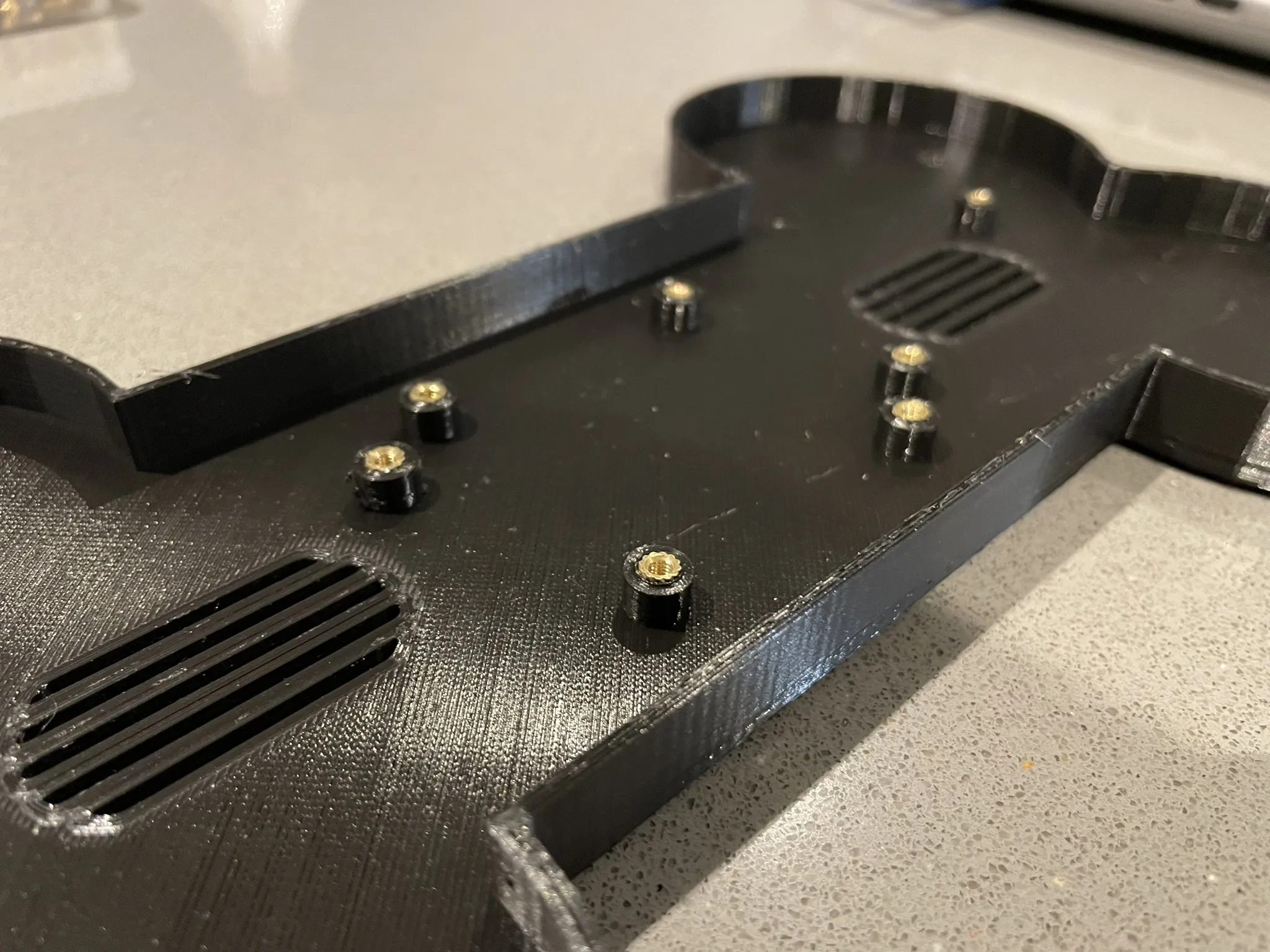

Nach etwa einer Woche traf das Paket mit den 3D-gedruckten Teilen ein. Die gelieferten Drucke waren von beeindruckender Qualität, und so konnte ich mich dem nächsten entscheidenden Schritt widmen: dem Einsetzen der hitzebeständigen Gewindeeinsätze an allen vorgesehenen Stellen. Diese kleinen Metallgewinde dienen nicht nur zur Befestigung elektronischer Komponenten, sondern auch zur sicheren Verbindung des oberen und unteren Gehäuseteils. Für diesen Prozess wird ein Lötkolben mit hoher Temperatureinstellung benötigt. Sobald die gewünschte Hitze erreicht ist, wird der Gewindeeinsatz an der vorgesehenen Stelle positioniert. Die Wärme des Lötkolbens schmilzt das umliegende Kunststoffmaterial, wodurch sich der Einsatz sicher in das 3D-gedruckte Bauteil versenken lässt. Mit sanftem Druck wird der Einsatz dann in das Material gedrückt. Nach dem Einsetzen von etwa 15 Gewindeeinsätzen war ich bereit für die Montage des Gehäuses und der elektronischen Komponenten.

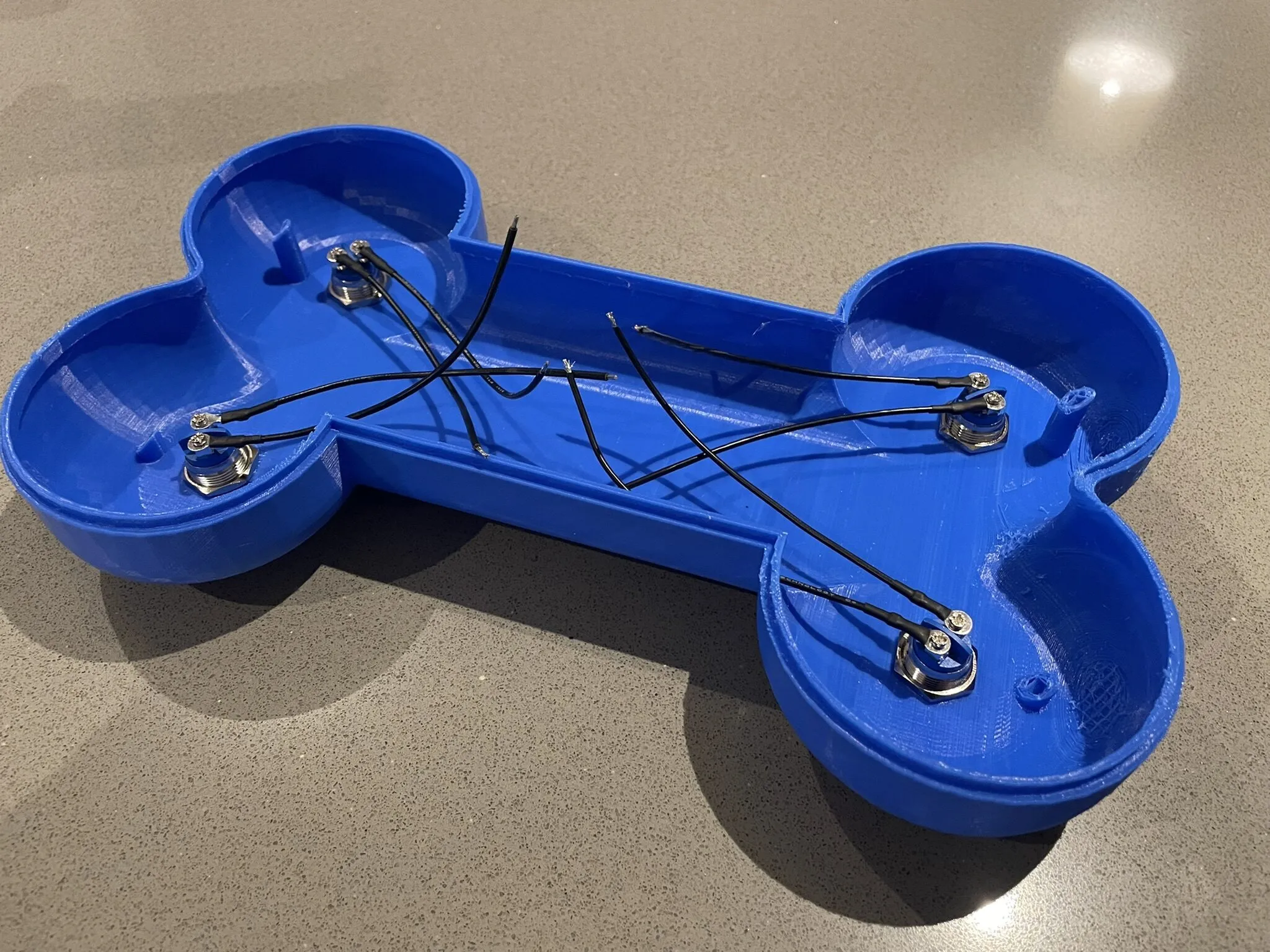

Die Montage des oberen Gehäuseteils begann mit dem Einsetzen der drei Pilztaster durch die vorgesehenen Ausschnitte. Die Taster wurden mit kleinen Sicherungsmuttern von der Innenseite des Gehäuses fixiert. Hierbei war Vorsicht geboten, um das Kunststoffgehäuse nicht zu beschädigen. Anschließend mussten an jedem Taster ein positives und ein negatives Kabel angebracht werden, die zur Steuerplatine (PCB) führen würden. Dazu schnitt ich drei Paar braune und schwarze Kabel auf eine Länge von jeweils 150 mm zu. Beide Enden wurden mit einem Drahtabisolierer abisoliert. Anschließend wurden die Kabelenden an die Klemmen der Taster angeschlossen und mit einem Schraubendreher festgezogen.

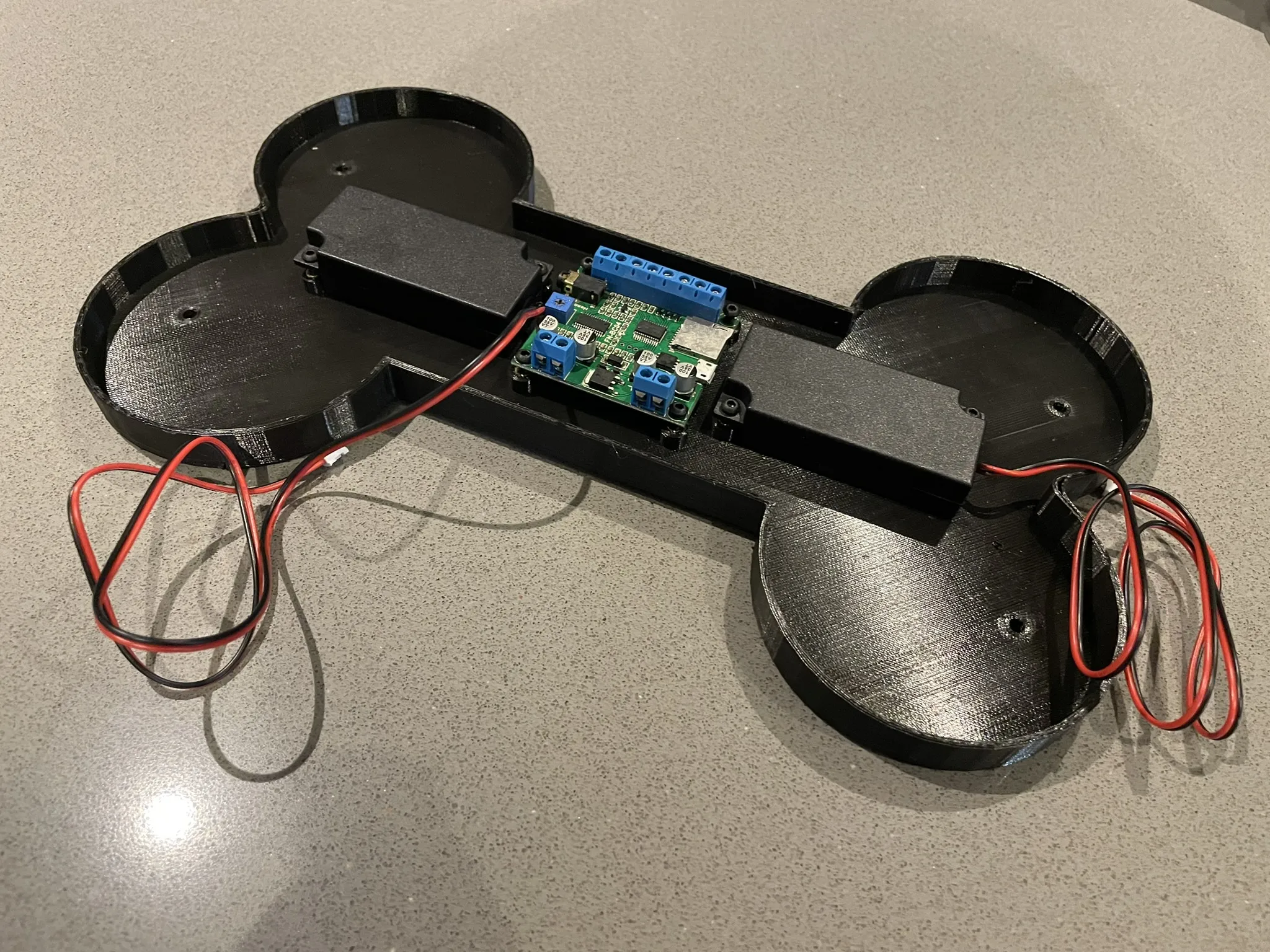

Die Montage des unteren Gehäuseteils war etwas komplexer, da hier die Steuerplatine, das Akkupack und die Lautsprechermodule Platz finden mussten. Ich folgte einem einfachen Prinzip: Jede Komponente wurde anhand der in Teil 1 definierten Montagepositionen ausgerichtet. Die Gewindeeinsätze erleichterten das sichere Befestigen jeder Komponente erheblich. Hätte ich mich für einfache selbstschneidende Schrauben entschieden, wäre die Gefahr, das Gewinde zu beschädigen und eine Reparatur zu erschweren, deutlich größer gewesen. Aus diesem Grund setze ich in meiner Designarbeit häufig auf diese Gewindeeinsätze. Nachdem alle Komponenten im unteren Gehäuse montiert waren, begann die Verkabelung des Systems.

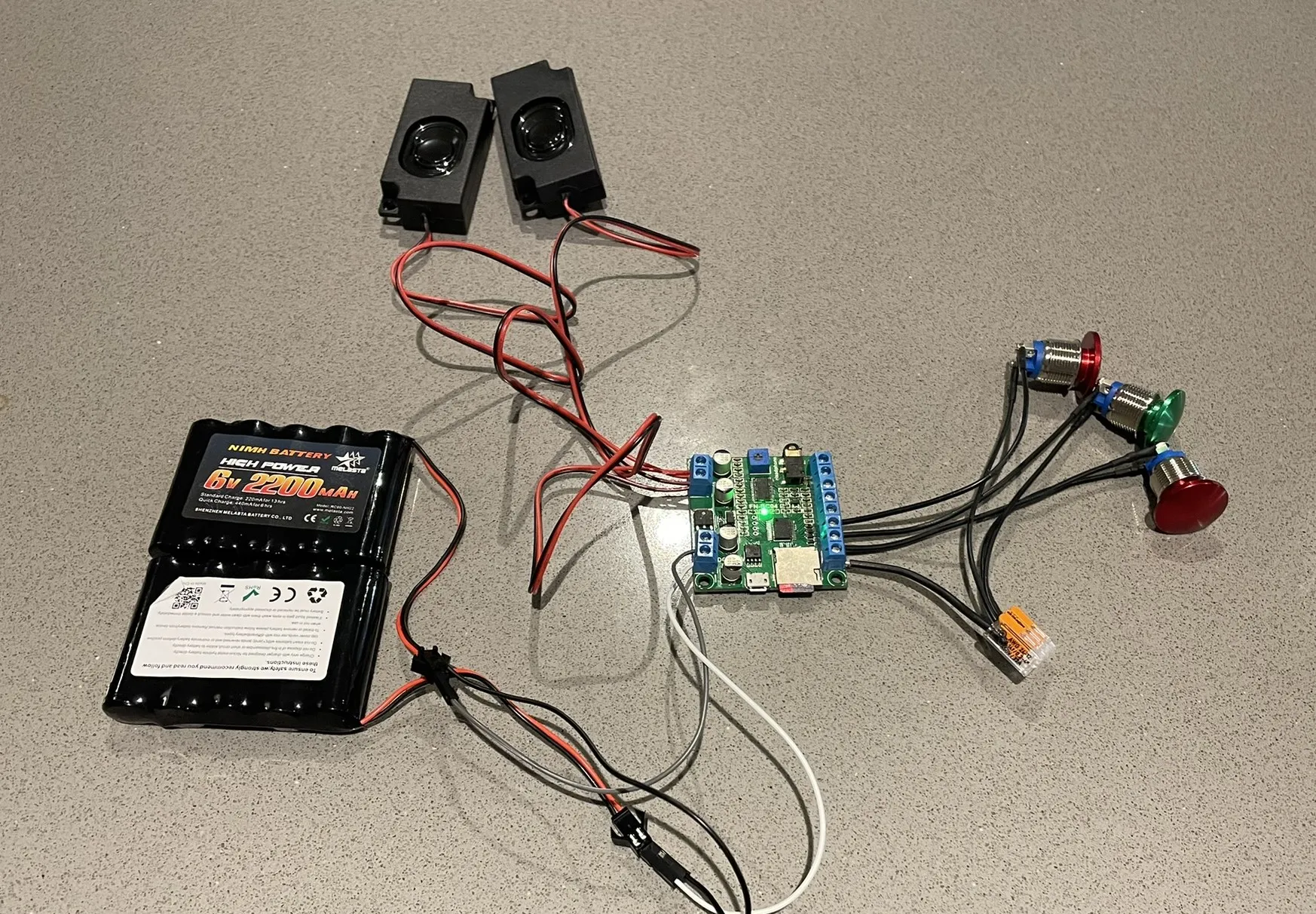

Zuerst mussten zwei kleine 6V-Akkupacks in Reihe geschaltet werden, um die für die Steuerplatine des Soundboards benötigte Spannung von 12V zu erzeugen. Die Platine ist für Spannungen zwischen 9 und 24V ausgelegt, und da ich bereits zwei kompakte 6V-Akkus hatte, die gut ins Gehäuse passten, entschied ich mich für diese Lösung. Anschließend wurde das Lautsprechermodul mit dem Ausgangsanschluss der Steuerplatine verbunden. Dieser Schritt war genauso einfach wie das Anschließen der Batterie: das rote Kabel an den Pluspol und das schwarze Kabel an den Minuspol. Mit den verkabelten Komponenten im unteren Gehäuse war es nun an der Zeit, die ausgewählten Sounds einzuspielen. Die Steuerplatine verwendet eine Micro-SD-Karte, auf der bis zu vier Sounddateien gespeichert werden können. Dieser Prozess ist denkbar einfach: Dateien auswählen, per Drag & Drop auf die Karte ziehen und sie entsprechend dem geforderten Format umbenennen.

Nachdem sowohl das obere als auch das untere Gehäuse unabhängig voneinander verkabelt waren, stand nun die Verbindung zu einer testfähigen Schaltung an. Zuerst fasste ich alle negativen Kabel der Drucktaster in einem Anschlussblock zusammen. Dies erleichterte die Verbindung zum einzelnen negativen Rücklaufanschluss auf der Steuerplatine. Von diesem Anschlussblock aus verband ich den zusammengefassten Anschluss mit einem kurzen schwarzen Kabel mit dem negativen Terminal auf der Platine. Diese Methode, mehrere Rücklaufverbindungen zur Masse oder zum Neutralleiter herzustellen, ist deutlich praktikabler, als zu versuchen, drei oder vier Kabel in ein winziges Schraubterminal auf einer Platine zu quetschen. Ich habe oft beobachtet, dass bei dieser Methode ein Kabel nicht richtig gesichert ist und sich leicht löst. Von dort aus verband ich das braune positive Kabel von Taster 1 mit dem K1-Anschluss auf der Platine, Taster 2 mit K2 und Taster 3 mit K3 – ein einfacher Vorgang! Mit diesen Verbindungen war das System funktionsfähig! Die Nutzung von microsoft edge für linux oder einem anderen Browser wäre hierbei für die Recherche nach alternativen Anschlussschemata hilfreich gewesen.

Ich setzte das obere Gehäuse vorsichtig auf das untere Gehäuse und achtete darauf, dass alle Kabel ordentlich verstaut waren. Das Gante hielt ich fest, drehte es um und begann, die vier Schrauben anzuziehen, die mit den zuvor installierten Gewindeeinsätzen übereinstimmten. Nachdem die Schrauben fest angezogen und das Gehäuse somit sicher verbunden war, entfernte ich die Schutzfolie von den kleinen Gummifüßen und positionierte sie in den dafür vorgesehenen Senkungen. Diese Gummifüße sorgen nicht nur dafür, dass das Gerät auf glatten Böden nicht verrutscht, sondern verhindern auch unerwünschte Geräusche und Bewegungen während des Betriebs. Mit angebrachten Gummifüßen war das Projekt abgeschlossen! Die Wahl des richtigen Browsers, wie z.B. ein edge full installer, kann auch bei der Recherche nach weiteren Bauprojekten nützlich sein.

Vielen Dank, dass Sie mich auf dieser zweitägigen Reise begleitet haben. Diese Methode und das verwendete elektronische System lassen sich auf eine Vielzahl von Projekten übertragen. Ich bin gespannt darauf, zu sehen, welche anderen Anwendungen unsere Leser mit diesem Ansatz umsetzen werden!

Schauen Sie sich das Bauvideo unten an. Ein funktionierender Webbrowser, sei es wie microsoft edge oder firefox, ist unerlässlich, um solche Videos anzusehen und weitere Inspirationen zu finden. Auch für die Nutzung von Bildbearbeitungsprogrammen wie gimp 2023 sind gute Browserkenntnisse hilfreich.

Jonathan Harrison

Tagsüber leite ich ein Design- und Produktentwicklungsteam, und nachts erwecke ich coole Ideen zum Leben. Ich bin Autodidakt in SOLIDWORKS und nutze die Software seit über 10 Jahren sowohl beruflich als auch im Hobbybereich. Ich habe das Glück, ein SOLIDWORKS User Group Leader und Champion zu sein. Mein Lieblingszitat und Lebensmotto lautet: “Wenn du es träumen kannst, kannst du es tun”, und Scheitern bedeutet lediglich, dass wir noch nicht die richtige Lösung gefunden haben!