In der Welt des Produktdesigns gilt ein Entwurf nur dann als herausragend, wenn er mit einer geeigneten, wirtschaftlich tragfähigen Methode hergestellt werden kann. Diese Herausforderung ist seit jeher ein zentraler Aspekt des Designs und fasziniert viele Ingenieure und Designer. Mit der zunehmenden Wirtschaftlichkeit der additiven Fertigung, auch bekannt als 3D-Druck, für die Produktion von Endverbraucherteilen, entsteht oft die Annahme, dass buchstäblich alles mit einem 3D-Drucker hergestellt werden kann. Bis zu einem gewissen Grad trifft dies zu, doch das volle Potenzial dieser Technologie wird erst durch gezielte Designoptimierung für den Prozess wirklich ausgeschöpft. Das bloße Drucken eines Designs, das ursprünglich für Spritzguss, Zerspanung oder Guss konzipiert wurde, ist zwar möglich, aber selten die optimale Lösung für die additive Fertigung.

Die Herausforderung der additiven Fertigung

Um die Vorteile der additiven Fertigung voll auszuschöpfen, müssen Designs von Grund auf für diesen Prozess optimiert werden. Dies bedeutet, traditionelle Fertigungsbeschränkungen zu überdenken und die Freiheit des 3D-Drucks zu nutzen, um komplexere Geometrien, leichtere Strukturen und maßgeschneiderte Materialverteilungen zu ermöglichen. Vor etwa zwölf Jahren hatte ich das Glück, in einem Designumfeld zu arbeiten, das stark in Rapid Prototyping involviert war. Diese Erfahrung erwies sich als äußerst nützlich, als meine Schwester die Dusche meiner Eltern kaputt machte. Der Halter, der den Duschkopf an der Stange befestigte, war durch eine herunterfallende Shampooflasche zerbrochen. Es handelte sich um ein kleines Bauteil einer größeren Baugruppe; die inneren Mechaniken waren intakt, aber das äußere Teil war gesprungen und konnte nicht einzeln nachgekauft werden.

Ich beschloss, das zerbrochene Teil in SOLIDWORKS (2005) nachzubilden, indem ich die Maße des Originals und der internen Komponenten nahm. Die Idee war, es auf einer EOS SLS-Maschine aus Nylonpulver drucken zu lassen. Da ich nur ein einziges Exemplar benötigte (vielleicht noch ein Ersatzteil), war es tatsächlich günstiger, als eine komplette Ersatzhalterung zu kaufen. Ganz zu schweigen von dem zusätzlichen Abfall, der durch die nicht benötigten Teile entstanden wäre. Die präzise Modellierung in Solidworks 2005 ermöglichte es mir, ein funktionsfähiges und kosteneffizientes Ersatzteil zu fertigen, das speziell für den 3D-Druck optimiert wurde. Für viele professionelle Anwender ist die Kontinuität und Weiterentwicklung der Software wichtig. Werfen Sie einen Blick auf die Neuerungen und Verbesserungen in solidworks 2018 2019, die seit der damals verwendeten Version eingeführt wurden.

Drehaufnahme des 3D-gedruckten Duschkopfhalters

Drehaufnahme des 3D-gedruckten Duschkopfhalters

Design-Freiheiten und -Optimierungen für den 3D-Druck

Als ich mit der Modellierung begann, überlegte ich nicht nur, das spritzgegossene Original zu kopieren, sondern wie ich das Design durch Optimierung für den 3D-Druck verbessern könnte. Da es nicht spritzgegossen werden sollte, musste ich nicht sicherstellen, dass alle Wandstärken gleich waren, Flächen passende Entformungsschrägen aufwiesen oder gar eine Trennlinie berücksichtigen. Dies bedeutete, dass ich das Teil an den benötigten Stellen verdicken und verstärken konnte und in anderen Bereichen dünner gestalten durfte. Diese Flexibilität ist ein entscheidender Vorteil des 3D-Drucks und erlaubt eine maßgeschneiderte Materialverteilung, die die Leistung und Haltbarkeit des Bauteils maximiert.

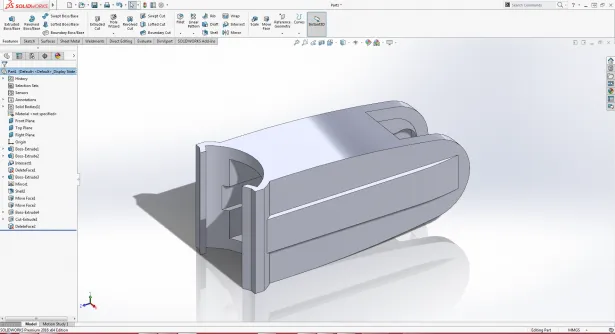

Die ursprüngliche SOLIDWORKS 2005-Datei war zwar nicht mehr verfügbar, aber das Prinzip der Designoptimierung bleibt auch in modernen Versionen wie solidworks 19 aktuell. Ich habe das Teil in SOLIDWORKS 2016 neu modelliert, um die Designverbesserungen zu demonstrieren.

Remodelliertes Duschkopfhalter-Design in SOLIDWORKS 2016

Remodelliertes Duschkopfhalter-Design in SOLIDWORKS 2016

Die Bedeutung der Materialstärkenanalyse in SOLIDWORKS

Eine der Hauptüberlegungen bei jedem 3D-Drucker ist, dass keine Merkmale oder Wände zu klein oder dünn sind, um hergestellt zu werden. Glücklicherweise bietet SOLIDWORKS hierfür ein hilfreiches Werkzeug. Die Funktion “Materialstärkenanalyse” (Thickness Analysis) hebt entweder dicke oder dünne Bereiche des auf dem Bildschirm angezeigten Teils hervor. Für die additive Fertigung finde ich es am nützlichsten, das Kontrollkästchen “Vollständiger Farbbereich” zu deaktivieren, da man in der Regel nur die Bereiche sehen möchte, die zu dünn sind, um hergestellt zu werden. Die minimale Wandstärke hängt natürlich von der verwendeten Maschine und dem Material ab (sowie davon, wie steif das Teil sein soll), aber sobald man diese Werte kennt, ist man bestens gerüstet. Die präzise Kontrolle der Wandstärke ist entscheidend, um Bauteilversagen zu vermeiden und gleichzeitig Materialeffizienz zu gewährleisten.

Detailansicht der Geometrie des Duschkopfhalters

Detailansicht der Geometrie des Duschkopfhalters

Das Endergebnis: Funktionalität und Langlebigkeit

Nachdem der Ersatz-Duschkopfhalter fertiggestellt war, nahm ich ihn mit nach Hause und besprühte ihn silbern. Isoliert betrachtet sieht er vielleicht nicht wie das schönste Objekt der Welt aus, besonders wenn man bedenkt, dass ich keine echten Designbeschränkungen hatte. Doch es musste schnell gehen und ich wollte, dass es auf Anhieb funktioniert. Die größte ästhetische Sorge war, dass es beim Wiedereinbau in die Dusche nicht fehl am Platz aussah. Wie auf dem Foto zu sehen ist, ist die Form recht geometrisch, diesen Look wollte ich ebenfalls beibehalten.

Der fertige, 3D-gedruckte Duschkopfhalter, montiert an der Duschstange

Der fertige, 3D-gedruckte Duschkopfhalter, montiert an der Duschstange

Was die Haltbarkeit angeht: Nun, dasselbe Teil funktioniert über ein Jahrzehnt später immer noch einwandfrei. Dies unterstreicht das Potenzial des 3D-Drucks für die Herstellung funktionaler und langlebiger Ersatzteile, die den Anforderungen des täglichen Gebrauchs standhalten können. Die gezielte Optimierung des Designs, selbst mit älteren Versionen wie SOLIDWORKS 2005, in Kombination mit den Möglichkeiten der additiven Fertigung, führt zu überzeugenden Ergebnissen.

Fazit und Ausblick

Diese Fallstudie zeigt eindrucksvoll, dass die Designphilosophie für die additive Fertigung grundlegend anders ist als für traditionelle Fertigungsverfahren. Durch die Nutzung der spezifischen Vorteile des 3D-Drucks – wie die Freiheit bei der Geometrie und die Möglichkeit der lokalen Materialstärkenoptimierung – können Bauteile geschaffen werden, die nicht nur kostengünstiger und schneller zu fertigen sind, sondern auch eine überlegene Leistung und Langlebigkeit aufweisen. Die Verwendung von CAD-Software wie SOLIDWORKS, selbst in früheren Versionen wie SOLIDWORKS 2005, bietet die notwendigen Werkzeuge, um solche Optimierungen vorzunehmen. Für Designer und Ingenieure ist es entscheidend, diese Prinzipien zu verstehen und anzuwenden, um das volle Potenzial der additiven Fertigung auszuschöpfen.

Möchten Sie mehr darüber erfahren, wie Sie SOLIDWORKS-Designs für den 3D-Druck optimieren können? Dann sehen Sie sich dieses On-Demand-Webinar an: Best Practices for 3D Printing with SOLIDWORKS.

Über den Autor Mark Rushton

Mark Rushton ist Produktportfoliomanager für SOLIDWORKS und seit über 15 Jahren in verschiedenen Funktionen – von der Forschung bis zur Beratung für Unternehmen wie Rolls Royce, GE, JCB und Dyson – in den Bereichen 3D-CAD und 3D-Druck tätig. Wenn er nicht gerade mit 3D-Druckern oder anderer Technologie spielt, ist er höchstwahrscheinlich beim Snowboarden, Wakeboarden oder Mountainbiken anzutreffen.