Vor einigen Wochen verbrachte ich eine sehr angenehme Zeit in Fort Lauderdale. Während ich dort einen Drink mit – meiner Meinung nach – viel zu vielen Fruchtstücken und kleinen Schirmchen genoss, fiel mein Blick auf ein Strandgeschäft, dessen Wände mit Eimern, Schaufeln, Handtüchern und ähnlichen Artikeln bedeckt waren. All dieser Plastikschmuck an der Wand brachte mich dazu, über das neue Modul Solidworks Plastics und die technischen Aspekte einer Strandschaufel nachzudenken. Ich fragte mich: „Wie könnte mir SOLIDWORKS dabei helfen, die optimale Strandschaufel zu entwerfen?“

Nach meiner Rückkehr ins Büro startete ich SOLIDWORKS (aus irgendeinem seltsamen Grund hatte meine Frau die Nutzung von SOLIDWORKS im Urlaub verboten) und erstellte in kürzester Zeit ein grobes Oberflächenmodell einer Strandschaufel. Um die bestmögliche Strandschaufel zu konstruieren, wollte ich alle mir zur Verfügung stehenden Werkzeuge so früh wie möglich im Designprozess einsetzen. Denn je später man seine technischen Analyse- oder Designwerkzeuge nutzt, desto teurer werden Änderungen und desto weniger Designoptionen bleiben übrig.

Vom Konzept zur ersten Analyse: SOLIDWORKS Simulation im Einsatz

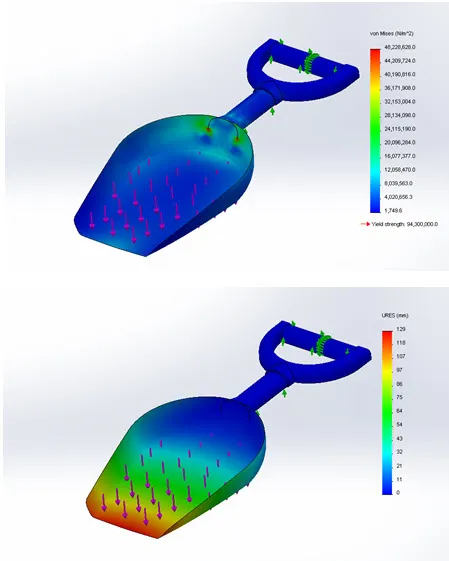

Die Verwendung eines Oberflächenmodells ermöglicht eine schnelle Analyse, um die Materialauswahl, Wandstärke und Rippenplatzierung sowohl für die strukturelle Festigkeit als auch für die Herstellbarkeit zu optimieren. Der erste Schritt besteht darin, herauszufinden, wie gut (oder schlecht) mein erster Entwurf ist. SOLIDWORKS Simulation zeigte mir, dass, obwohl die Spannung in der Schaufel fast ausreichend war (ich würde sie lieber geringer sehen, um einen größeren Sicherheitsfaktor zu haben), die Schaufel zu flexibel war. Diese Erkenntnisse sind entscheidend für die Weiterentwicklung des Designs und lassen sich auch auf Projekte mit SOLIDWORKS 2020 SP3 anwenden.

Spannungsanalyse einer Strandschaufel mit SOLIDWORKS Simulation

Spannungsanalyse einer Strandschaufel mit SOLIDWORKS Simulation

Designanpassung und erste Einblicke in die Fertigbarkeit

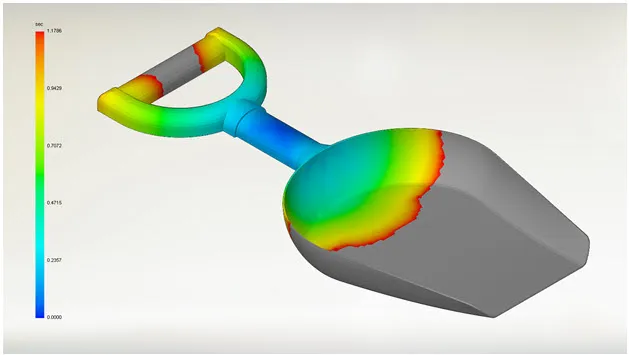

Es war also Zeit für ein schnelles Redesign: Ich verdickte die Wandstärke und fügte einige Versteifungsrippen hinzu (in Grau dargestellt). Eine erneute Analyse zeigte, dass mein neues Design das Flexibilitätsproblem fast überwunden hatte. Doch bevor ich zu viel Zeit in diesen Aspekt investierte, benötigte ich weitere Daten, um mich im Designprozess leiten zu lassen.

Redesign der Strandschaufel mit verstärkten Rippen für bessere Stabilität

Redesign der Strandschaufel mit verstärkten Rippen für bessere Stabilität

Die Schaufel würde mit ziemlicher Sicherheit im Kunststoffspritzgussverfahren hergestellt. Bevor ich also zu viel Zeit in die Strukturanalyse investierte, sollte ich noch einmal überprüfen, ob mein Design überhaupt formbar ist. Die erste Überprüfung, die ich mit SOLIDWORKS Plastics durchführte, war, ob mein gewähltes Material den erforderlichen Hohlraum zur Herstellung meines Teils füllen konnte.

SOLIDWORKS Plastics: Die Spritzguss-Herausforderung meistern

Sofort sahen wir einen „Kurzschuss“. Die Kombination aus Material und Geometrie hatte dazu geführt, dass der Kunststoff erstarrte, bevor der Hohlraum vollständig gefüllt war. Wir sahen auch, dass der von uns gewählte Angussort eine Bindenähte (wo zwei Kunststofffronten verschmelzen) Schwäche verursachen würde. Daher musste ich sowohl den Angussort verschieben als auch die Wandstärken des Griffs und der Rippen anpassen, um mein Design formbar zu machen. Die Solver von SOLIDWORKS Plastics sind so schnell, dass ich in kurzer Zeit mein neues Design validiert hatte und der Kunststoff das Teil nun vollständig füllte. Erfahrungen mit verschiedenen Softwareversionen wie SOLIDWORKS 2019/2020 zeigen, wie solche Optimierungen schnell durchgeführt werden können.

SOLIDWORKS Plastics Analyse zeigt Kurzschuss und Bindenähte im Spritzgussprozess

SOLIDWORKS Plastics Analyse zeigt Kurzschuss und Bindenähte im Spritzgussprozess

Ganzheitliche Designvalidierung: Strukturanalyse nach Spritzgussoptimierung

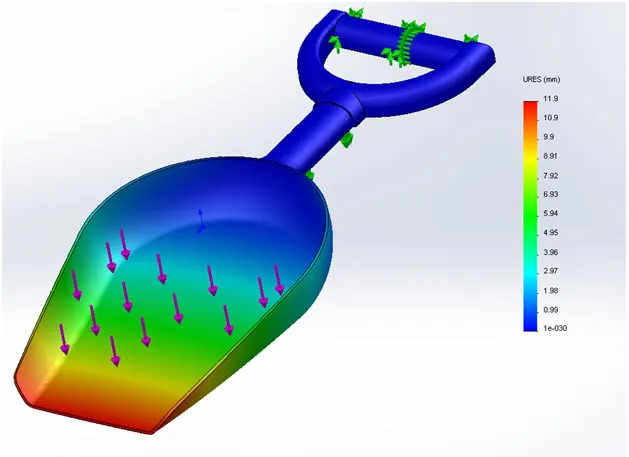

Ich hatte nun ein vollständiges 3D-Modell meiner Schaufel. Da sich das Design seit der letzten Strukturanalyse geändert hatte, war es ratsam, die Simulation erneut durchzuführen, um unsere Ergebnisse noch einmal zu überprüfen.

Finale Spannungsanalyse der optimierten Strandschaufel in SOLIDWORKS Simulation

Finale Spannungsanalyse der optimierten Strandschaufel in SOLIDWORKS Simulation

Wie zu erwarten, hatte die Erhöhung der Wandstärke für die Formbarkeit auch die strukturelle Festigkeit verbessert. Wir hatten nun ein gutes initiales Design, auch wenn es noch nicht für die Fertigung bereit war. SOLIDWORKS kann jedoch weiterhelfen, indem es die Überprüfung von Entformungsschrägen, die Generierung von Trennlinien für das Werkzeug und vieles mehr ermöglicht.

Design ist keine diskrete Funktion – alle Produkte haben mehrere Designziele und Einschränkungen, selbst etwas so Einfaches wie eine Strandschaufel. SOLIDWORKS bietet die Werkzeuge, die Sie bei Ihrer Arbeit unterstützen. Wenn Sie sie frühzeitig und häufig im Designprozess einsetzen, erhalten Sie ein robustes Design, das die Erwartungen Ihrer Kunden erfüllt und Ihrem Unternehmen einen Mehrwert bietet.

Besuchen Sie unsere Website, um mehr über SOLIDWORKS Plastics zu erfahren und sehen Sie sich unser Video „First Look: SOLIDWORKS Plastics“ an.