Die Halbleiterindustrie entwickelt sich ständig weiter und expandiert in immer vielfältigere Anwendungsbereiche, was den Einsatz unterschiedlicher Wafer für die Herstellung einer breiten Palette neuer Produkte erfordert. In diesem dynamischen Umfeld muss sich auch die unscheinbare Wafer-Aufnahmeplatte, der sogenannte Wafer Chuck, kontinuierlich anpassen, um den spezifischen Anforderungen der verschiedenen Anwendungen gerecht zu werden. Insbesondere die Wafer Chuck Technologie spielt eine entscheidende Rolle, um präzise und zuverlässige Prozesse in der Fertigung von Komponenten wie InP-Wafern zu gewährleisten.

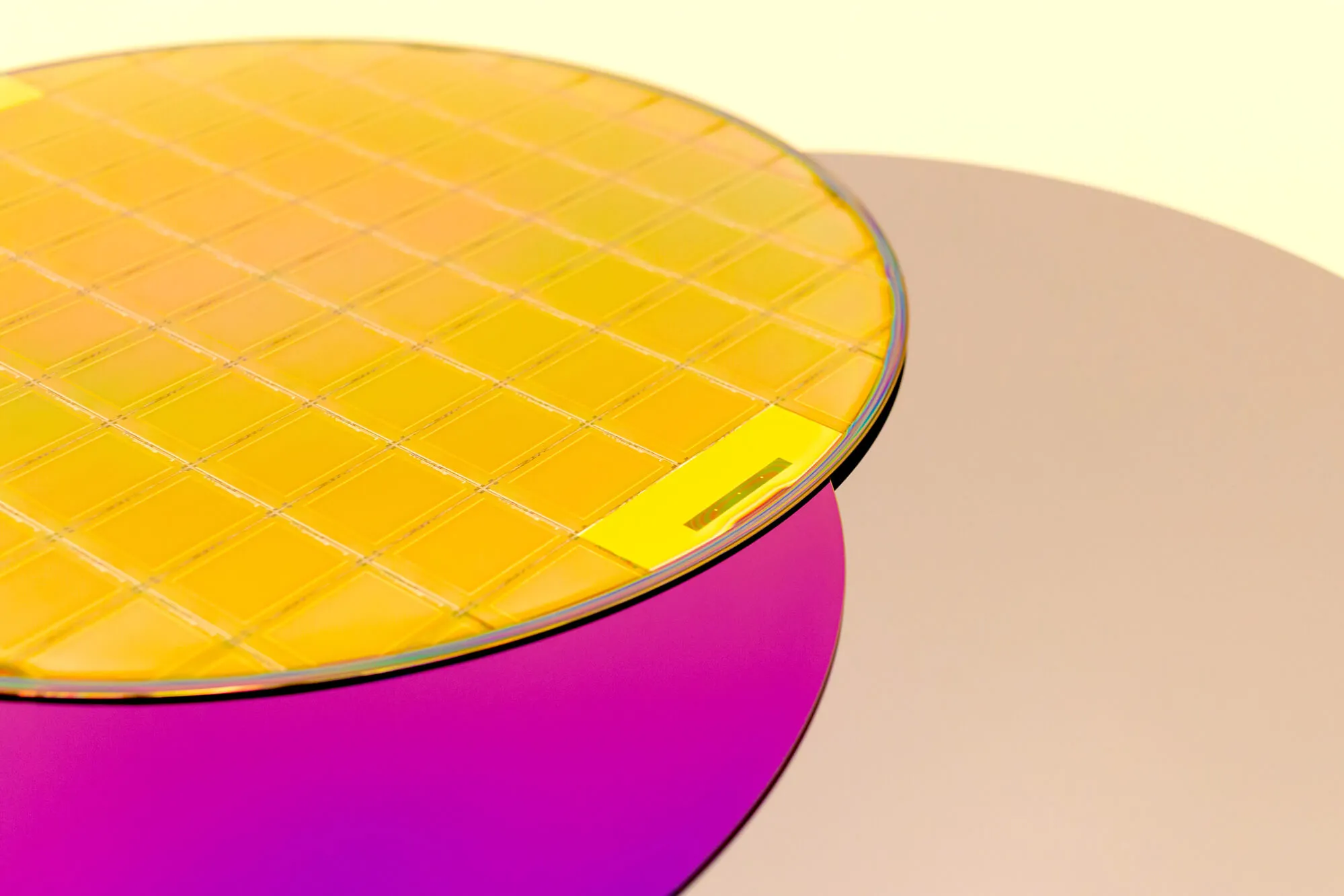

Eine InP-Wafer-Probe, die die hohe Qualität und Reinheit des Materials für Halbleiteranwendungen demonstriert

Eine InP-Wafer-Probe, die die hohe Qualität und Reinheit des Materials für Halbleiteranwendungen demonstriert

Wafer Chucks im Detail: Funktion und Aufbau

Was ist ein Wafer Chuck?

Ein Wafer Chuck, auch als Waferhalter bekannt, ist eine präzisionsgefertigte Platte, auf der Wafer während der Bearbeitungsprozesse sicher fixiert werden. Diese Halter sind von entscheidender Bedeutung in der Halbleiterfertigung und bei Sortieranwendungen, insbesondere in hochsensiblen Reinraumumgebungen. Ihre Hauptfunktion besteht darin, den Wafer stabil zu positionieren und gleichzeitig die Übertragung von Wärme oder Elektrizität zu steuern, was für die präzisionsempfindlichen Bearbeitungsschritte unerlässlich ist. Die Wafer Chuck Technologie gewährleistet somit die Genauigkeit und Wiederholbarkeit komplexer Fertigungsverfahren.

Vielfalt in Form und Material

Obwohl Wafer Chucks in der Regel rund und etwas größer als der zu haltende Wafer sind, gibt es sie in verschiedenen Formen, Größen und Materialien. Substrate für Flachbildschirme, optische Fenster, Festplatten oder photonische Anwendungen erfordern beispielsweise quadratische oder rechteckige Wafer Chucks. Die Wahl der Form hängt direkt von der Geometrie des zu bearbeitenden Substrats ab, während die Größe präzise an die Standard-Wafer-Durchmesser (z.B. 200 mm, 300 mm) angepasst wird. Die stetige Weiterentwicklung der Wafer Chuck Technologie ermöglicht diese Flexibilität.

Die Funktionsweise: So hält ein Chuck den Wafer fest

In den meisten Fällen verfügen Chucks über kreisförmige Vakuumrillen oder Muster aus Mikro-Löchern, die es ihnen ermöglichen, die Wafer mittels Unterdruck festzuhalten. Durch das Anlegen eines Vakuums wird der Wafer sicher an der Oberfläche des Chucks fixiert, was ein Verrutschen während kritischer Prozesse wie Belichtung, Ätzen oder Beschichten verhindert. Zusätzlich sind in die Chuck-Baugruppe Hubstifte (Lift-Pins) integriert, die das automatische Anheben und Absenken der Wafer während des gesamten Waferherstellungs- und Testprozesses ermöglichen. Diese präzise Mechanik ist ein Kernbestandteil der modernen Wafer Chuck Technologie, um Beschädigungen zu vermeiden und eine hohe Durchsatzrate zu gewährleisten.

Materialien und Oberflächen: Eine Frage der Anwendung

Grundmaterialien für Wafer Chucks

Da verschiedene Arten von Grundmaterialien zur Herstellung von Chuckplatten verwendet werden, variiert die thermische Leitfähigkeit erheblich. Die meisten Hersteller bevorzugen Aluminium-Chuckplatten aufgrund ihrer überragenden thermischen Leitfähigkeit und der kostengünstigen Fertigung. Aluminium ermöglicht eine effiziente Temperaturregelung des Wafers, was bei vielen Prozessen entscheidend ist. Für spezifische Anwendungen sind jedoch Wafer Chucks aus Messing, Bronze, Edelstahl, Kupfer, Keramik oder Glas erforderlich. Diese Materialien bieten unterschiedliche Eigenschaften hinsichtlich Härte, chemischer Beständigkeit, geringer Ausgasung oder extremer Temperaturbeständigkeit, die an die jeweiligen Prozessanforderungen angepasst werden müssen. Die Materialwissenschaft ist ein wesentlicher Aspekt der Wafer Chuck Technologie.

Beschichtungen und Oberflächenbehandlung

Darüber hinaus verfügen Wafer Chucks über eine Vielzahl von isolierenden oder leitfähigen Oberflächen. Beschichtungsoptionen umfassen unter anderem eloxiertes Aluminium, Zink, Gold oder Nickel. Diese Beschichtungen dienen dazu, die Oberflächeneigenschaften des Chucks zu optimieren, beispielsweise um die Korrosionsbeständigkeit zu erhöhen, die elektrische Leitfähigkeit anzupassen oder die Partikelkontamination zu minimieren. Die Wahl der Beschichtung ist entscheidend für die Prozessstabilität und die Waferqualität. Unabhängig vom Grundmaterial und der Beschichtung liegt die Spezifikation ihrer Ebenheit üblicherweise im Bereich von 4 µm bis 10 µm, was eine extrem hohe Präzision für die Waferbearbeitung erfordert. Eine präzise Wafer Chuck Technologie ist hier unerlässlich.

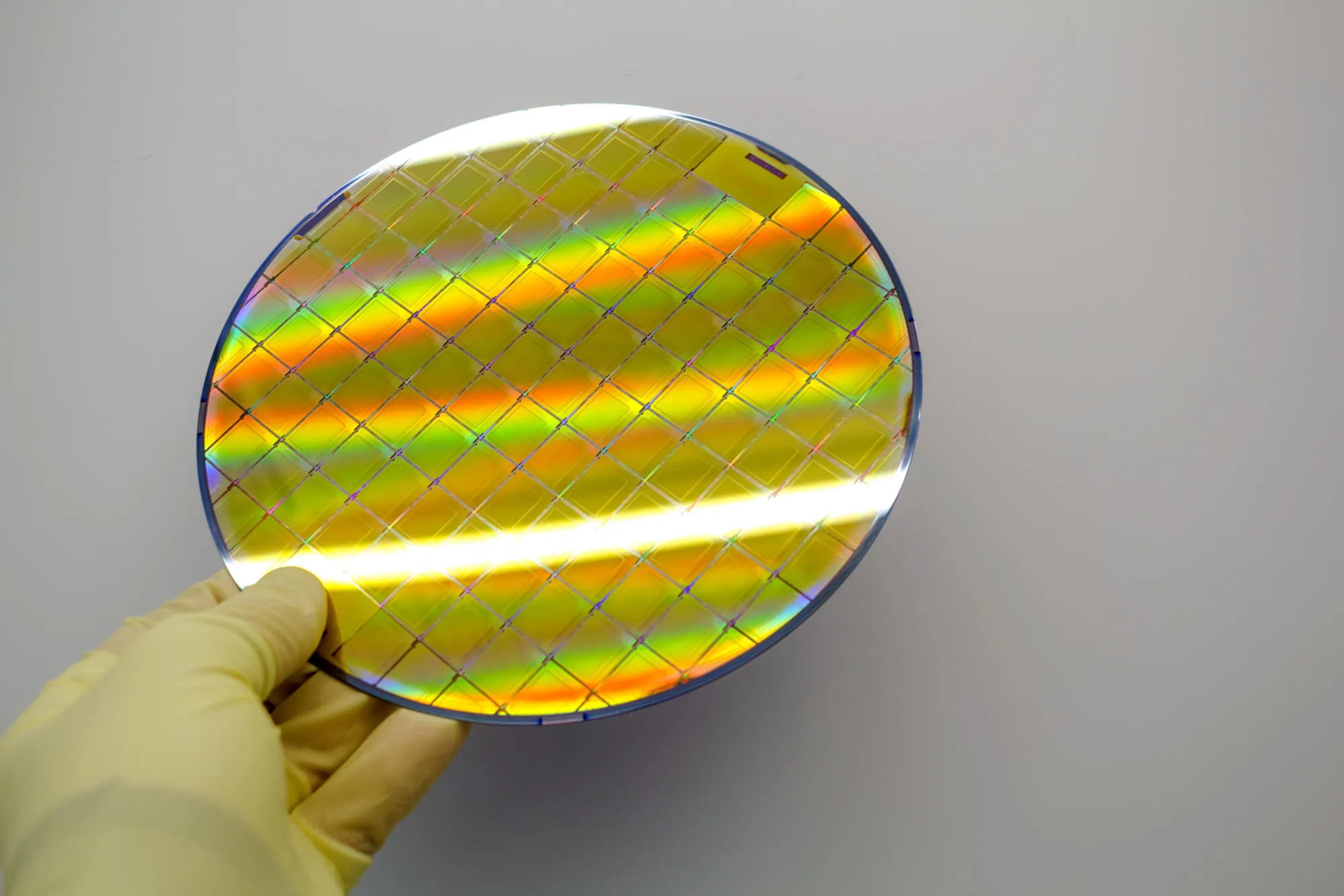

Hochwertige Indiumphosphid (InP) Wafer, bereit für präzise Halbleiterbearbeitung und die Herstellung komplexer elektronischer Komponenten

Hochwertige Indiumphosphid (InP) Wafer, bereit für präzise Halbleiterbearbeitung und die Herstellung komplexer elektronischer Komponenten

Präzise Wafer Chucks: Eine Säule der modernen Halbleiterfertigung

Die Entwicklung und kontinuierliche Verbesserung der Wafer Chuck Technologie ist entscheidend für die Fortschritte in der Halbleiterindustrie. Durch die Fähigkeit, Wafer präzise zu positionieren, Temperaturen genau zu kontrollieren und gleichzeitig eine hohe Prozessreinheit zu gewährleisten, sind Wafer Chucks mehr als nur einfache Halterungen – sie sind integrale Bestandteile, die die Leistungsfähigkeit und Effizienz der modernen Chipfertigung maßgeblich beeinflussen. Die Wahl des richtigen Wafer Chucks mit der passenden Technologie, dem Material und der Oberflächenbeschichtung ist somit eine strategische Entscheidung, die direkten Einfluss auf die Qualität und Ausbeute der produzierten Halbleiter hat, von komplexen InP-Wafern bis hin zu spezialisierten Komponenten.

Auf der Suche nach hochwertigen Wafern und präzisen Chucks?

Eine effektive Wafer Chuck Technologie ist unerlässlich für die Produktion exzellenter Halbleiterprodukte. Bei Wafer World stellen wir hochwertige Wafer zu einem fairen Preis her. Kontaktieren Sie uns noch heute, um ein Angebot anzufordern und mehr über unsere Lösungen für Ihre Halbleiterfertigung zu erfahren.